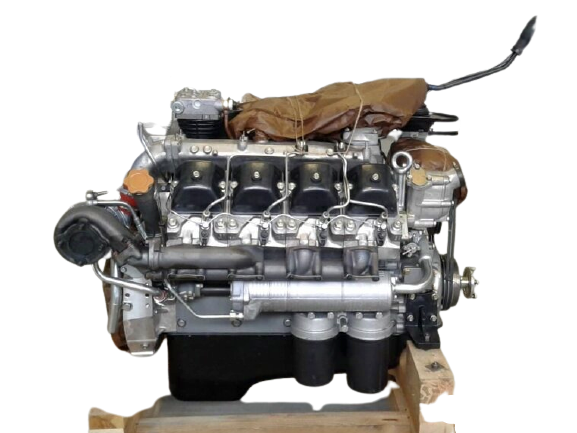

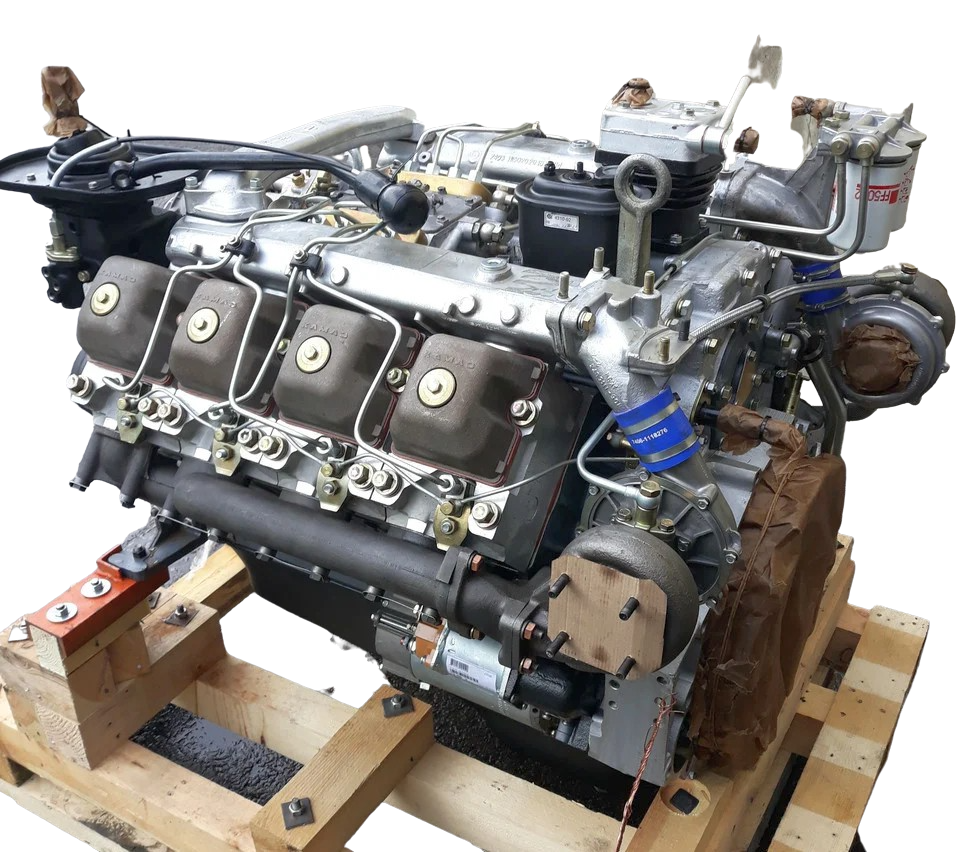

Газораспределительный механизм – ГРМ Двигателя КАМАЗ Евро-1

модели 740.11, 740.13, 740.14

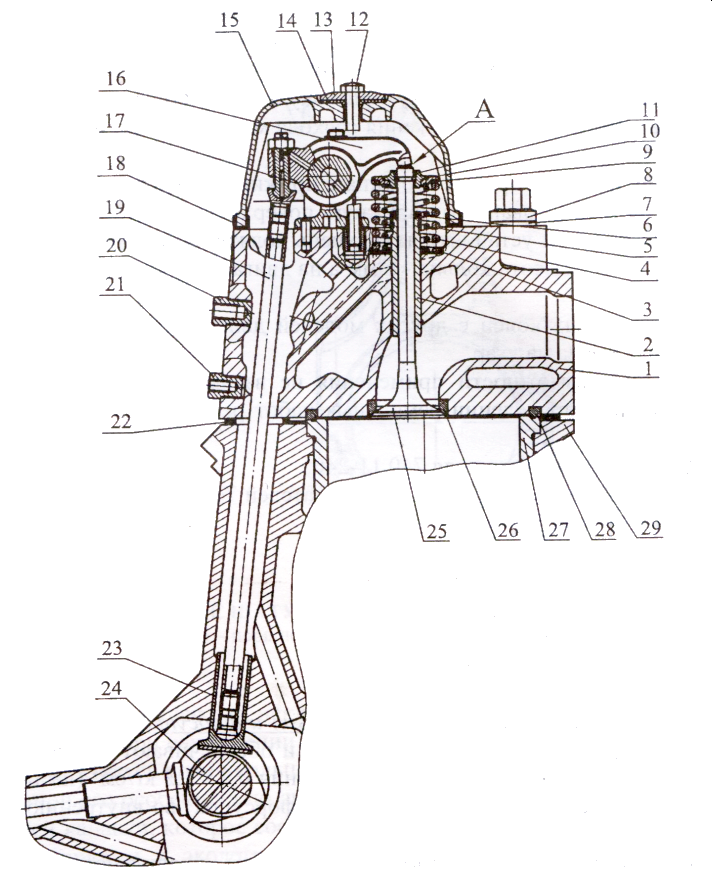

Механизм газораспределении

1 – головка цилиндра; 2 – втулка направляющая; 3 – шайба пружин клапана; 4, 5 – пружины клапана: 6 – манжета клапана; 7 – шайба; 8 – болт крепления головки: 9 – тарелка пружин; 10 – втулка тарелки пружин; 11 – сухарь клапана; 12 – болт крепления крышки; 13 – шайба; 14 – шайба вибро-изоляционная; 15 – крышка головки цилиндра; 16 – коромысло клапана; 17 – стойка коромысел; 18 – прокладка крышки; 19 – штанга; 20 – ввертыш крепления впускного коллектора: 21 – ввертыш крепления водяной трубы; 22 – прокладка уплотнительная: 23 – толкатель; 24 – распредвал: 25 – выпускной клапан; 26 – седло выпускное; 27 – гильза цилиндра; 28 – кольцо газового стыка; 29 – блок цилиндров: А – тепловой зазор.

Механизм газораспределении предназначен для обеспечения впуска в цилиндры свежего воздушного заряда и выпуска из них отработавших газов. Впускные и выпускные клапаны открываются и закрываются в определенных положениях поршня, что обеспечивается совмещением меток на шестернях привода агрегатов при их монтаже.

Механизм газораспределения – верхнеклапанный с нижним расположением распределительного вала. Кулачки распределительного вала 24 в соответствии с фазами газораспределения приводят в действие толкатели 23. Штанги 18 сообщают качательное движение коромыслам 16, а они, преодолевая сопротивление пружин 7 и 8, открывают клапаны 25. Закрываются клапаны под действием силы сжатия пружин.

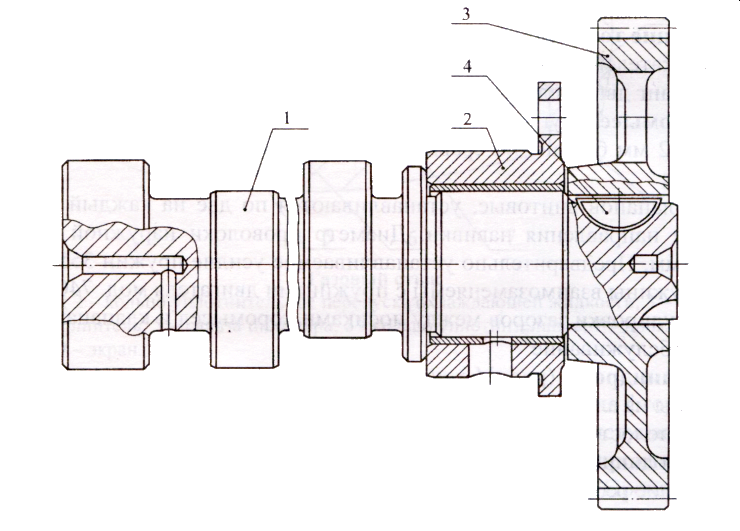

Распределительный вал

Распределительный вал стальной, кулачки и опорные шейки подвергнуты термообработке ТВЧ; устанавливается в развале блока цилиндров на пяти подшипниках скольжения, представляющих собой стальные втулки, залитые антифрикционным сплавом.

1 – распределительный вал; 2 – корпус подшипника; 3 – шестерня; 4 – шпонка.

Диаметр втулок на 6 мм больше по сравнению со втулками двигателя мод. 740.10. Распределительный вал увеличенной размерности, измененными фазами газораспределения и ходом клапанов по сравнению с распредвалом двигателя мод. 740.10. На задний конец распределительного вала напрессована прямозубая шестерня 3. Привод распределительного вала осуществляется от шестерни коленчатого вала через промежуточные шестерни. Шестерни стальные, штампованные с термо-обработанными зубьями. Для обеспечения заданных фаз газораспределения шестерни при сборке устанавливаются по меткам, выбитым на торцах (см. раздел “Привод агрегатов”). От осевого перемещения вал фиксируется корпусом 2 подшипника задней опоры, который крепится к блоку цилиндров тремя болтами. Посадочный диаметр корпуса подшипника задней опоры больше по сравнению с корпусом подшипника двигателя мод. 740.10. Установка корпуса подшипника задней опоры распределительного вала двигателя мод. 740.10 не допустима, так как приведет к аварийному снижению давления масла в системе и преждевременному выходу из строя двигателя.

Клапаны

Клапаны из жаропрочной стали. Угол рабочей фаски клапанов 90°. Диаметр тарелки впускного клапана 51,6 мм, выпускного – 46,6 мм, высота подъема впускного клапана – 14,2 мм, выпускного – 13,7 мм. Геометрия тарелок впускных и выпускных клапанов обеспечивают соответствующие газодинамические параметры впуска-выпуска газов и поэтому их замена на клапаны двигателя мод. 740.10 не рекомендуется.

Клапаны перемещаются в направляющих втулках изготовленных из металлокерамики. Для предотвращения попадания масла в цилиндр и снижения его расхода на угар, на направляющих клапанов устанавливаются резиновые уплотнительные манжеты.

Толкатели

Толкатели тарельчатого типа с профилированной направляющей частью, изготовлены из стали с последующей наплавкой поверхности тарелки отбеленным чугуном. Толкатель подвергнут химико-термической обработке.

Коромысла клапанов

Коромысла клапанов стальные, штампованные, представляют собой двуплечий рычаг, у которого отношение большого плеча к меньшему составляет 1.55. Коромысла впускного и выпускного клапанов устанавливаются на общей стойке и фиксируются в осевом направлении пружинным фиксатором. Коромысла клапанов двигателя 740.1 1-240, в отличие от коромысел двигателя мод. 740.10, не имеют бронзовой втулки.

Направляющие толкателей

Направляющие толкателей отлиты заодно с блоком цилиндров.

Штанги

Штанги толкателей стальные, пустотелые с запрессованными наконечниками. Штанги на 3 мм короче штанг двигателя мод. 740.10 и не взаимозаменяемы с ними.

Стойка коромысел

Стойка коромысел чугунная, её цапфы подвергнуты термической обработке ТВЧ. Диаметр цапф на 2 мм больше по сравнению с цапфами стойки коромысел двигателя мод. 740.10.

Пружины

Пружины клапанов винтовые, устанавливаются по две на каждый клапан. Пружины имеют различные направления навивки. Диаметр проволоки наружной пружины 4,8 мм, внутренний – 3,5 мм. Предварительно устанавливаемое усилие пружин 355 Н, суммарное рабочее – 821 Н. Пружины взаимозаменяемы с пружинами двигателя мод. 740.10.

Порядок регулировки зазоров между носиками коромысел и клапанами описан в разделе “Техническое обслуживание”.

Головки цилиндров

Головки цилиндров 1 отдельные на каждый цилиндр, изготовлены из алюминиевого сплава. Головка цилиндра имеет полость охлаждения, сообщающуюся с полостью охлаждения блока.

Для усиления днища головки увеличена ее толщина в зоне выпускного канала и выполнено дополнительное ребро по сравнению с головкой цилиндра двигателя мод. 740.10.

Каждая головка цилиндров устанавливается на два установочных штифта, запрессованные в блок цилиндров, и крепится четырьмя болтами из легированной стали. Один из установочных штифтов одновременно служит втулкой для подачи масла на смазку коромысел клапанов. Втулка уплотнена резиновыми кольцами. В головке, по сравнению с головкой двигателя 740.10, увеличено отверстие слива моторного масла из-под клапанной крышки в штанговую полость. Окна впускного и выпускного каналов расположены на противоположных сторонах головки цилиндров. Впускной канал имеет тангенциальный профиль для обеспечения оптимального вращательного движения воздушного заряда, определяющего параметры рабочего процесса и экологические показатели двигателя, поэтому замена на головки цилиндров двигателя мод. 740.10 не допускается.

В головку запрессованы чугунные седла и металлокерамические направляющие втулки клапанов. Седла клапанов имеют увеличенный натяг в посадке по сравнению с седлами двигателя мод. 740.10, и фиксируются острой кромкой. Выпускное седло и клапан профилированы для обеспечения меньшего сопротивления выпуску отработавших газов.

Применение выпускного клапана мод. 740.10 не рекомендуется.

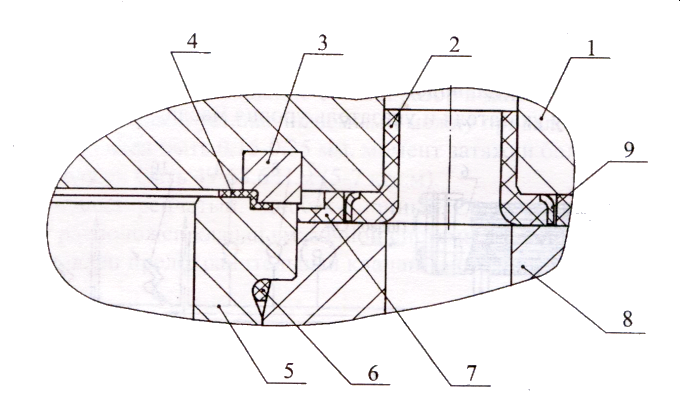

Газовый стык

Стык “головка цилиндра – гильза” (газовый стык) – беспрокладочный (рис. Газовый стык). В расточенную канавку на нижней плоскости головки запрессовано стальное уплотнительное кольцо 3. Посредством этого кольца головка цилиндра устанавливается на бурт гильзы. Герметичность уплотнения обеспечивается высокой точностью обработки сопрягаемых поверхностей уплотнительного кольца и гильзы цилиндра 5. Уплотнительное кольцо дополнительно имеет свинцовистое покрытие для компенсации микронеровностей уплотняемых поверхностей.

1 – головка цилиндра; 2 – кольцо уплотнительное перепуска охлаждающей жидкости; 3 – кольцо газового стыка; 4 – прокладка-заполнитель; 5 – гильза цилиндра; 6 – кольцо уплотнительное; 7 – прокладка уплотнительная; 8 – блок цилиндров; 9 – экран.

Для уменьшения вредных объемов в газовом стыке установлена фторопластовая прокладка – заполнитель 4. Прокладка – заполнитель фиксируется на выступающем пояске кольца газового стыка за счет обратного конуса с натягом. Применение прокладки заполнителя снижает удельный расход топлива и дымность отработавших газов. Прокладка-заполнитель разового применения.

Для уплотнения перепускных каналов охлаждающей жидкости в отверстия днища головки установлены уплотнительные кольца 2 из силиконовой резины.

Пространство между головкой и блоком, отверстия стока моторного масла и отверстия прохода штанг уплотнены прокладкой 7 головки цилиндра из термостойкой резины.

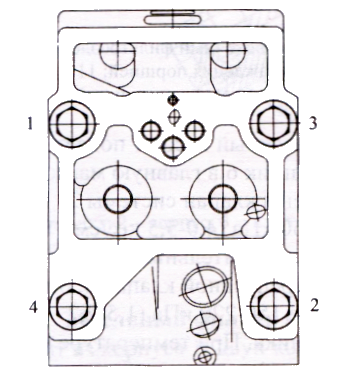

При сборке двигателя болты крепления головки цилиндра следует затягивать в три приема в порядке возрастания номеров, указанном на рис. Последовательность величины моментов затяжки должны быть:

- 1 прием – до 39-49 Н.м (4-5 кгс.м);

- 2 прием – до 98-127 Н.м (10-13 кгс.м);

- 3 прием – до 186-206 Н.м (19-21 кгс.м).

Перед ввертыванием смазать резьбу болтов слоем графитовой смазки.

После затяжки болтов необходимо отрегулировать зазоры между клапанами и коромыслами. Клапанный механизм закрыт алюминиевой крышкой 15 (см. рис. Механизм газораспределения). Для шумоизоляции и уплотнения стыка крышка – головка цилиндра применены вибро-изоляционная шайба 14 и резиновая уплотнительная прокладка 19.

Болты крепления крышек головок цилиндров затянуть с крутящим моментом 12,7-17.6 Н.м (1,3-1,8 кгс.м).

Каталог двигателей Евро-1

Покупайте запчасти у нас :

| Комплектуем заявки любой сложности, конкурентные цены, система скидок от объема. | |

| Мы даем понятную гарантию качества запчастей от производителей | |

| Оперативная доставка по России | |

| Звоните по телефону (900) 323-41-41, или напишите на zap-kam16@yandex.ru Потребуется информация: модель авто, год выпуска, модель агрегата, класс Евро. |