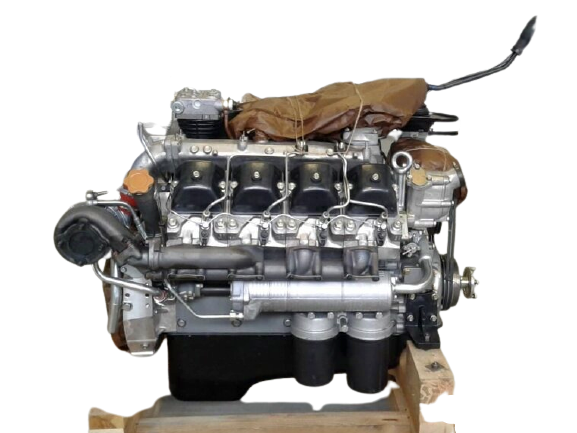

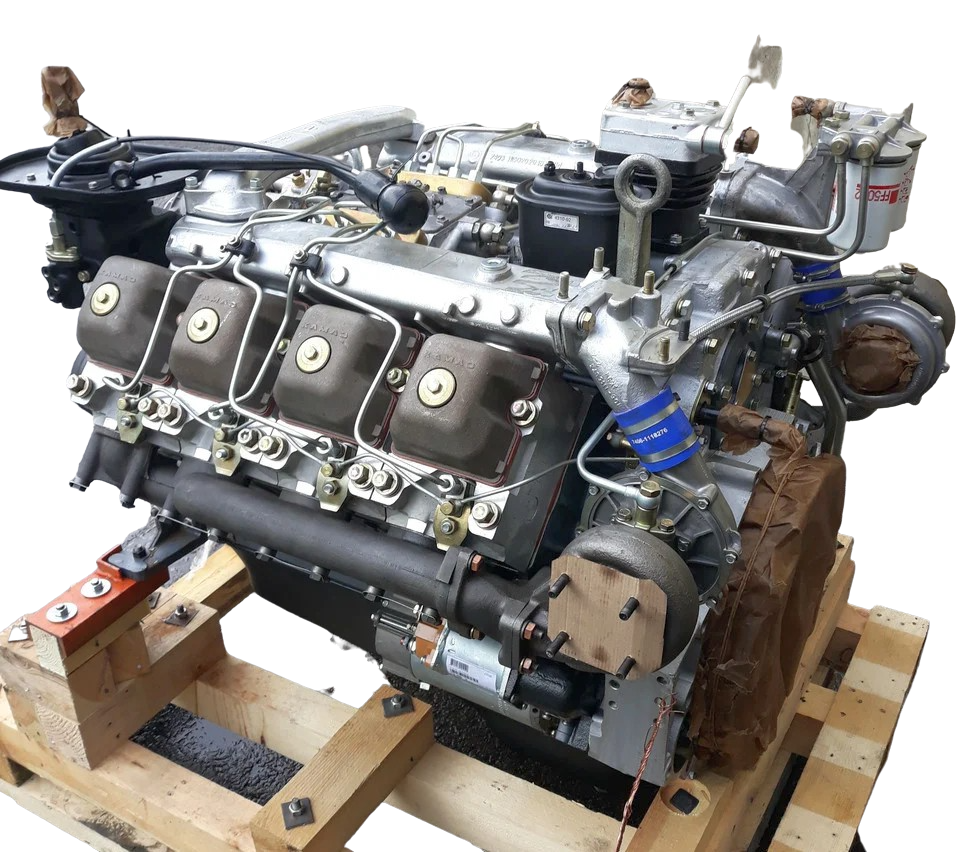

Ремонт двигателя КАМАЗ Евро-1

модели 740.11, 740.13, 740.14

- Общие указания

- Рекомендации по снятию, установке и дефектовке деталей и узлов двигателя

- Шатунно-поршневая группа

- Коленчатый вал

- Головка цилиндра и клапана

- Масляный насос

- Топливная система

- Муфта опережения впрыскивания топлива

- Ремонт турбокомпрессора

- Система охлаждения

- Ремонт ЭФУ

- Испытания двигателя после ремонта

Общие указания

- До истечения гарантийного срока не разбирайте двигатель (не снимайте головки цилиндров, масляный картер, не нарушайте пломбы топливного насоса высокого давления и не разбирайте его), в противном случае утрачивается право на гарантийный ремонт двигателя. При необходимости допускается заменять топливопроводы высокого и низкого давления, шланги, фильтры очистки масла, топлива и воздуха, водяной насос, вентилятор, выключатель гидромуфты, внешние крепежные детали, впускные воздухопроводы и выпускные коллекторы, водосборные трубы, форсунки, штанги толкателей, турбокомпрессоры;

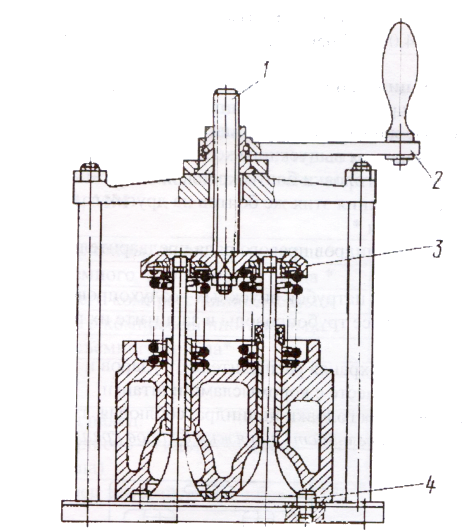

- Для разборки рекомендуется использовать поворотный стенд Р-770, на котором двигатель имеет возможность поворачиваться вокруг вертикальной и горизонтальной оси.

- Перед установкой двигателя на стенд снимите масляный фильтр с теплообменником, вентилятор, выпускные коллекторы, кронштейны передних опор, стартер;

- трущиеся поверхности деталей, кроме оговоренных особо, при сборке смазывайте моторным маслом;

- при креплении деталей посредством резьбовых соединений, кроме указанных в тексте особо, обеспечьте момент затяжки согласно приложению 9;

- неметаллические прокладки для удобства сборки, при необходимости, ставьте с нанесением на одну из сопрягаемых деталей консистентной смазки. Следите, чтобы прокладки равномерно прилегали к сопрягаемым поверхностям, были плотно зажаты и не выступали за контур сопряженных поверхностей;

- при установке резиновые уплотнительные кольца и заходные фаски сопрягаемых деталей смазывайте консистентной смазкой;

- не подгибайте шпильки при надевании на них деталей.

Рекомендации по снятию, установке и дефектовке деталей и узлов двигателя

Для снятия шестерни привода топливного насоса в сборе с валом:

- выверните четыре болта крепления компрессора и снимите компрессор;

- выверните три болта крепления насоса гидроусилителя руля и снимите насос;

- ослабьте затяжку стяжного болта 10 (рис. Установка угла опережения впрыскивания топлива двигателя 740.13-260) или 6 (рис. Установка угла опережения впрыскивания топлива двигателей 740.11-240 и 740.14-300).

- снимите корпус заднего подшипника в сборе с манжетой;

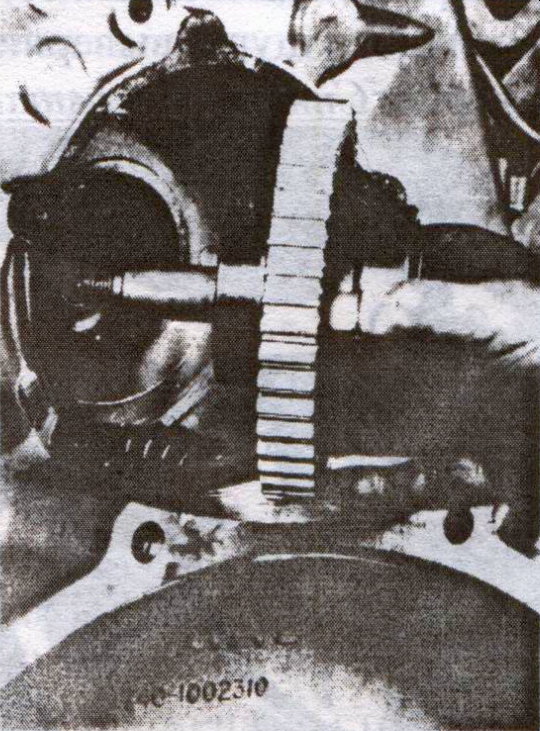

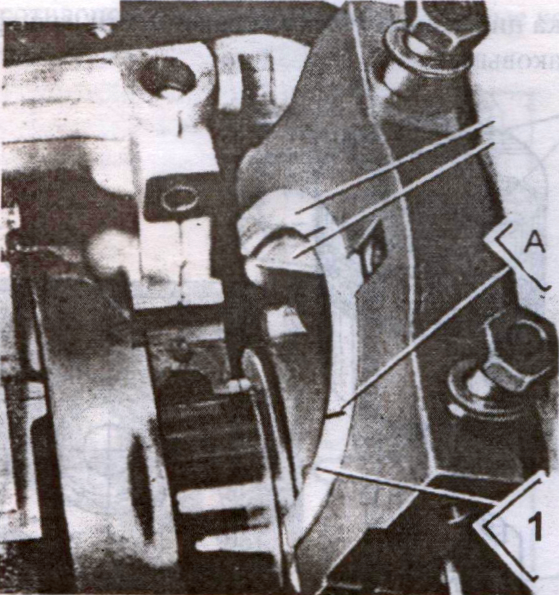

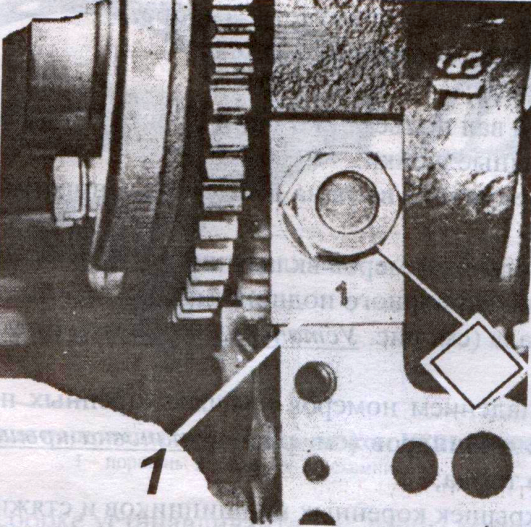

- снимите шестерню привода топливного насоса высокого давления в сборе с валом (рис. Снятие шестерни привода ТНВД в сборе с валом).

При сборке совместите метки на торцах шестерни привода и шестерни распределительного вала.

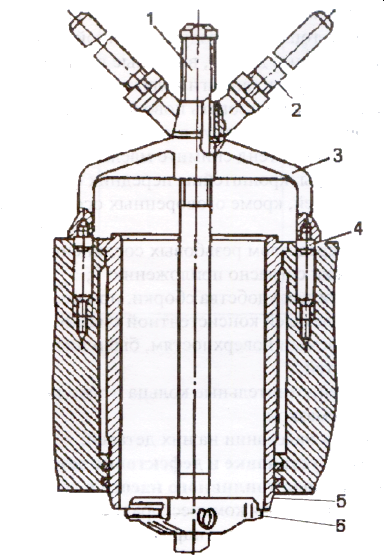

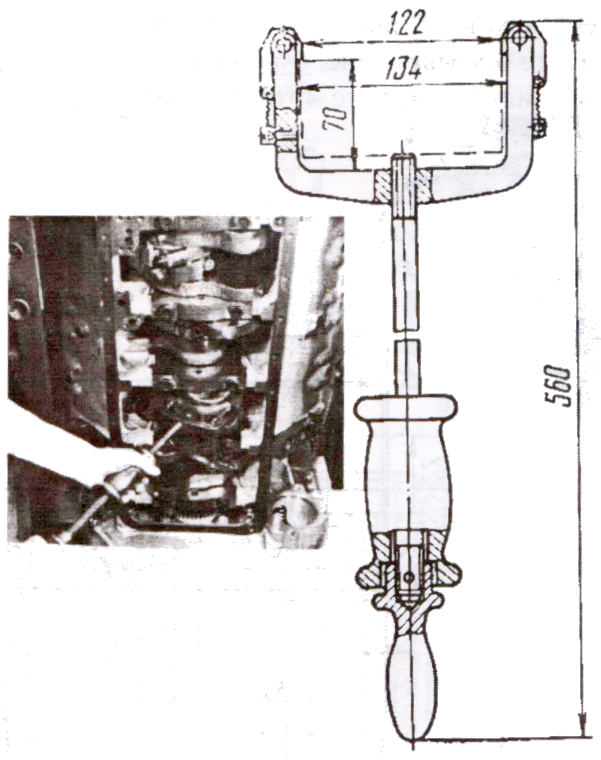

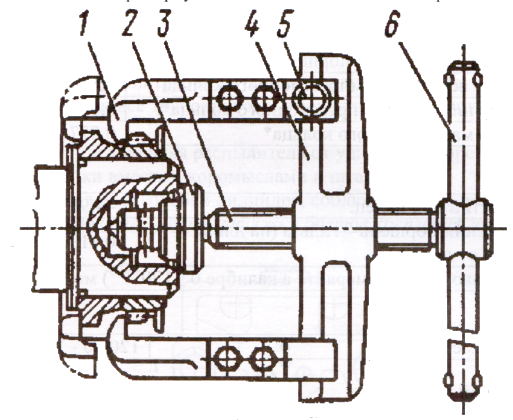

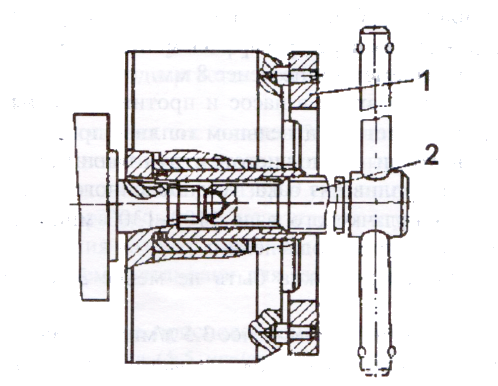

Для снятия гильзы цилиндра съемником 801.05.000

(рис. Снятие гильзы цилиндров съемником) сложите захват вдоль винта 1 и в таком виде вставьте его внутрь гильзы.

Зацепив захват за нижний торец гильзы 5, установите его перпендикулярно винту, после этого установите опоры 4 в отверстие на привалочной плоскости блока и, вращая рукоятку 2, выверните винт до полного снятия гильзы.

1 – винт; 2 – рукоятка; 3 – корпус; 4 – опора; 5 – гильза; 6 – захват

Для снятия картера маховика:

- снимите компрессор (см. выше);

- снимите насос гидроусилителя руля (см. выше);

- выверните три болта и снимите рым задний;

- снимите скобы крепления трубки отвода топлива от форсунок;

- выверните болт крепления масляного щупа;

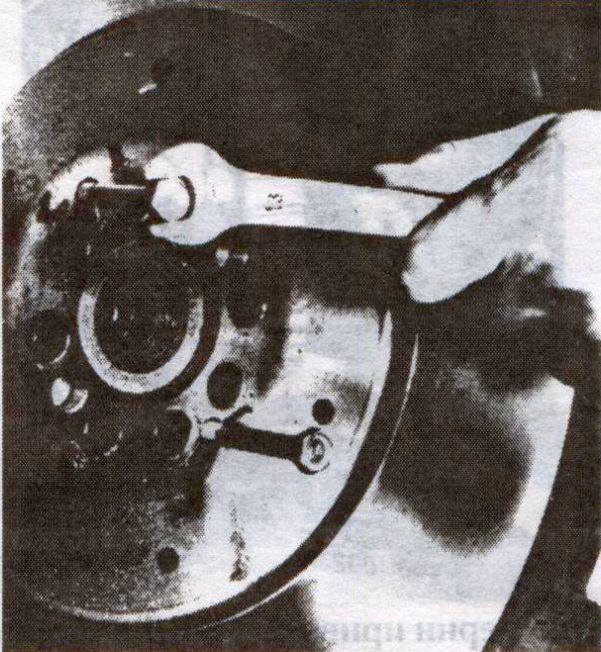

- выверните болты крепления маховика и монтажными болтами с резьбой М8 (рис. Снятие маховика монтажными болтами);

- снимите маховик;

- выверните болты крепления картера маховика, снимите картер.

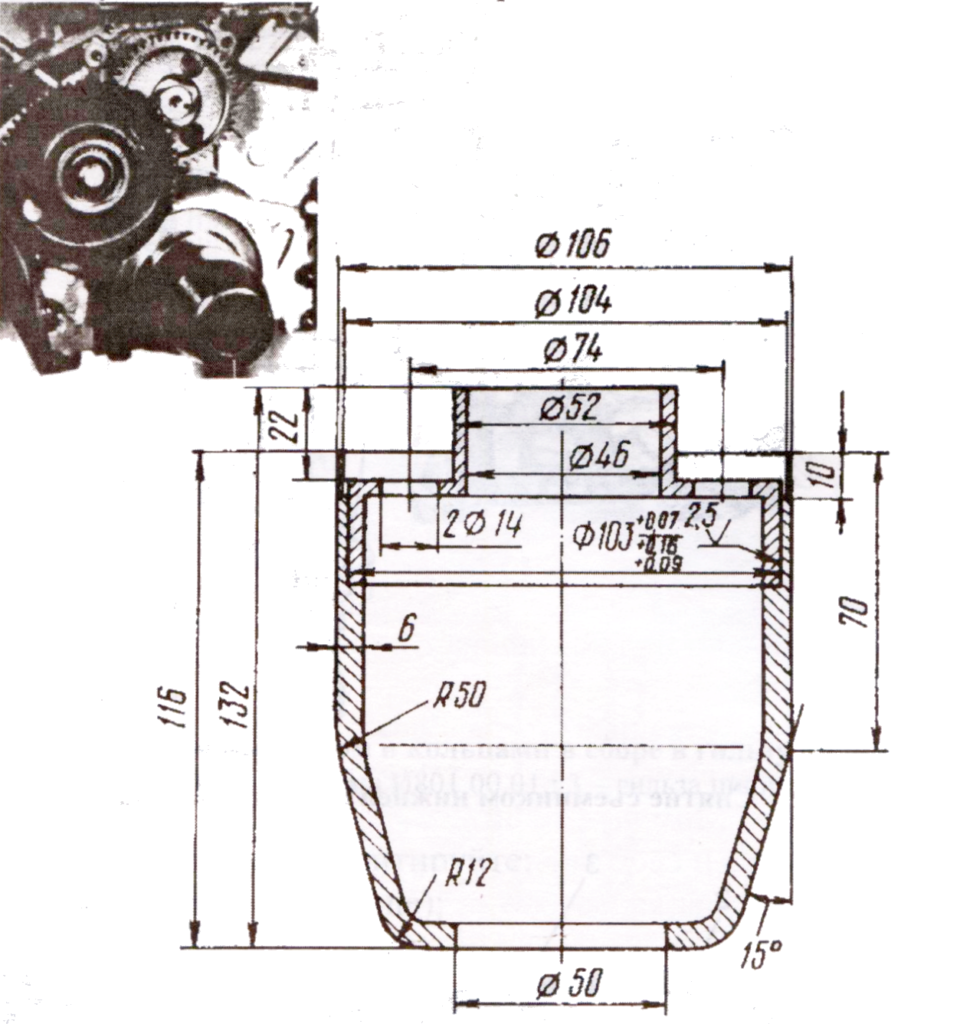

При установке картера маховика, для предохранения манжеты уплотнения хвостовика коленчатого вала, используйте оправку (рис. Оправка манжеты для установки картера маховика): при этом манжету обильно смажьте моторным маслом.

Для ремонта коленчатого вала, блока и шатуна предусмотрено семь ремонтных размеров вкладышей (см. приложения 1 и 2). Обозначение вкладышей нанесено на его тыльной стороне.

Шатунно-поршневая группа

Для снятия и разборки шатунно-поршневой группы:

- снимите головку цилиндра (см. «Механизм газораспределения»);

- удалите нагар с верхнего пояса гильзы;

- снимите крышку нижней головки шатуна съемником (рис. Снятие съемником нижней головки шатуна);

- извлеките поршень в сборе с шатуном из цилиндра;

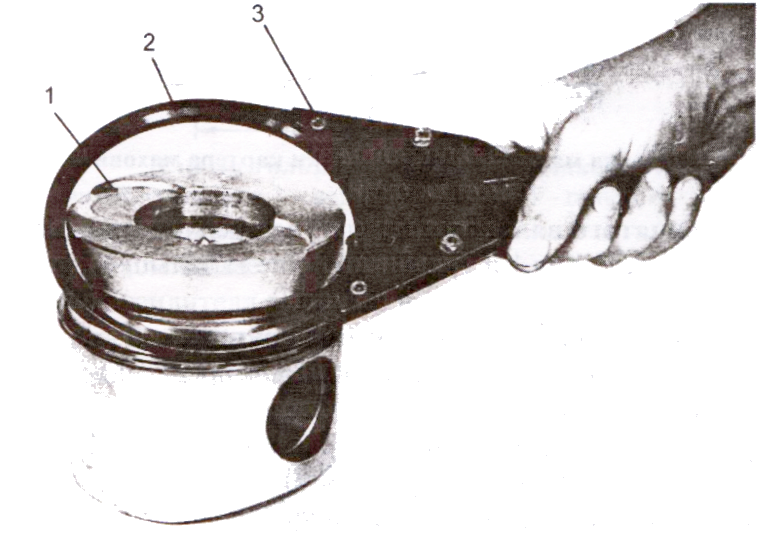

- снимите поршневые кольца приспособлением (рис. Снятие поршневых колец съемником И801.08.000);

- выньте стопорные кольца из бобышек поршня щипцами И801.23.000;

- нагрейте поршень в масляной ванне до температуры 80 – 100°С;

- выньте поршневой палец.

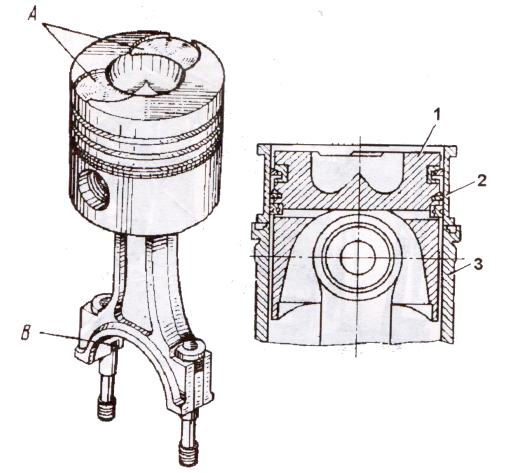

При сборке и установке шатунно-поршневой группы:

- компрессионные кольца устанавливайте конической поверхностью (с клеймом ВЕРХ) к днищу поршня, на двигателях 740.13-260 и 740.14-300 верхнее кольцо устанавливается так, чтобы внутренняя выборка была расположена со стороны днища;

- маслосъемные кольца устанавливайте так: сначала встаньте в канавку пружинный расширитель, затем наденьте маслосъемное кольцо таким образом, чтобы стык расширителя находился диаметрально противоположно замку кольца; смежные кольца направьте замками в противоположные стороны;

1 – поршень; 2 – кольцо; 3 – съемник

- поршень и шатун при сборке устанавливайте так, чтобы выточки А под клапаны в днище поршня и паз В в шатуне под замковый ус вкладыша были на одной стороне (см. рис. Установка поршня с шатуном и кольцами в сборе в гильзу цилиндров):

- не запрессовывайте палец в холодный поршень;

- при установке поршня в цилиндр предварительно вставьте его в обойму И801.00.000 (см. рис. Установка поршня с шатуном и кольцами в сборе в гильзу цилиндров);

- индекс, выбитый на днище поршня, должен быть одинаковым с индексом, выбитым на торце гильзы, если не было замены поршня. Выточки под клапаны на днище поршня сместите в сторону развала блока цилиндров. Клейма спаренности из цифр на шатуне и крышке шатуна должны быть одинаковыми.

1 – поршень; 2 – обойма И801.00.01; 3 – гильза цилиндра

Коленчатый вал

Для снятия коленчатого вала

демонтируйте:

- шатунно-поршневую группу (см. выше);

- картер маховика;

- переднюю крышку блока с гидромуфтой в сборе;

- масляный насос с масло-заборником в сборе;

- крышки коренных опор;

- снимите коленчатый вал подъемником или талями, зацепив латунными крюками за первую и четвертую шатунные шейки.

При установке коленчатого вала

на двигатель КАМАЗ Евро-1:

- совместите метки на шестернях привода агрегатов;

- обеспечьте соответствие размеров вкладышей размерам шеек вала;

- установите полукольца упорного подшипника так, чтобы стороны с канавками прилегали к упорным торцам вала (см. рис. Установка полуколец упорного подшипника коленчатого вала);

- проследите за совпадением номеров крышек коренных подшипников с порядковыми номерами опор на блоке цилиндров (см. рис. Установка крышек коренных опор)

- номера начинаются от переднего торца;

- болты крепления крышек коренных подшипников и стяжные болты блока затягивайте в такой последовательности:

- Очистите от грязи резьбу в отверстиях блока и на болтах, смажьте моторным маслом резьбу на болтах, избыток масла удалите.

- Установите по посадочным поверхностям плотно, без перекоса крышки коренных подшипников.

- Вверните с установкой шайб 16×3 болты M16 крепления крышек, обеспечив предварительный момент затяжки 95-120 Н.м (9,6 – 12 кгс.м).

1 – полукольцо; А – канавка.

4.Затяните окончательно болты крепления крышек, обеспечив момент затяжки 275-295 Н.м (28 – 30 кгс.м)

5.Вверните и затяните стяжные болты блока, обеспечив момент затяжки 147-167 Н.м (15-17 кгс.м). При затяжке болтов динамометрическим ключом сопротивление должно нарастать плавно, без рывков. Момент отсчитывайте при движении ключа. По окончании затяжки коленчатый вал должен свободно проворачиваться от усилия руки, приложенного к установочным штифтам маховика, осевой зазор в упорном подшипнике должен быть не менее 0,05 мм.

1 – порядковый номер на крышке коренной опоры

Примечание: В переходный период освоения выпуска в составе двигателя может быть использован блок цилиндров с привертными направляющими толкателей, с втулками распределительного вала увеличенной размерности, без увеличенных маслоканалов, с моментами затяжки болтов крепления крышек коронных подшипников:

- предварительная затяжка – 95-120 Н.м (9,6-12 кгс.м);

- окончательная затяжка – 206-230 Н.м (21-23.5 кгс.м);

- стяжные болты затягиваются моментом 81-91 Н.м (8.2-9.2 кгс.м).

Для разборки и сборки коленчатого вала:

снимите передний и задний противовесы, а также ведущую шестерню коленчатого вала и шестерню привода масляного насоса съемником И801.01.000. Для снятия шестерни коленчатого вала и заднего противовеса лапы захватов 1 (см. рис. Снятие шестерни и заднего противовеса коленчатого вала съемником) заведите за край шестерни противовеса и зафиксируйте стопорами 5. Винт 3 через наконечник 2 уприте в торец коленчатого вала и, вращая рукоятку 6, вверните винт 3 в траверсу 4 до полного снятия шестерни.

1 – захват; 2 – наконечник; 3 – винт; 4 – траверса; 5 – стопор; 6 – рукоятка.

Для снятия шестерни привода масляного насоса и переднего противовеса коленчатого вала

(рис. Снятие шестерни и заднего противовеса коленвала…) на наконечник 3 установите наконечник 2 и снимите шестерню аналогично снятию шестерни коленчатого вала;

1- захват; 2 – наконечник; 3 – винт; 4 – траверса; 5 – стопор: 6 – рукоятка.

- выверните ввертыш;

- перед сборкой очистите масло-подводящие отверстия от отложений;

- промойте вал и продуйте каналы сжатым воздухом;

Примечание: при применении нового коленчатого вала необходимо вывернуть ввертыш, промыть вал, продуть каналы сжатым воздухом.

Сборку коленчатого вала производите в обратной последовательности, перед напрессовкой на коленчатый вал передний противовес, шестерню привода масляного насоса, задний противовес и ведущую шестерню коленчатого вала нагревайте до температуры 105 °С.

РАЗМЕРЫ ДЕТАЛЕЙ, мм

Кольца поршневые

| Зазор в замке компрессионных поршневых колец * | 0,4… 0,6 |

| Зазор в замке маслосъемного поршневого кольца * | 0,30…0,60 |

| Торцовый зазор верхнего компрессионного кольца | 0,12…0,17 |

| Торцовый зазор нижнего компрессионного кольца*. | 0,09…0,14 |

| Торцовый зазор маслосъемного кольца* | 0,077. 0,112 |

Поршень

| Диаметр отверстий под палец. | 44,987 – 44,994 |

| Зазор в сопряжении поршень—гильза (на длине поршня 104 мм от днища) | 0,119-0,162 |

Гильза

| Внутренний диаметр | 120,00- 120,021 |

Палец поршневой

| Диаметр поршневого пальца | 44,993…45,000 |

| Зазор в сопряжении поршневой палец—верхняя головка шатуна | 0,017…0,031 |

Вкладыши

| Толщина вкладышей подшипников коренных опор | 2,440…2,452 |

| Толщина вкладышей подшипников шатунных шеек. | 2,453…2,465 |

Вал коленчатый

| Диаметр коренных шеек | 94,989-95,011 |

| Зазор в подшипниках коренных шеек | 0,085 -0,152 |

| Диаметр шатунных шеек. | 79,9905-80,0095 |

| Зазор в подшипниках шатунных шеек | 0,06-0,104 |

| Осевой зазор. | 0,100-0,195 |

| Диаметр шейки вала под передний противовес и шестерню привода масляного насоса: | 125,080-125,110 |

| Диаметр шейки вала под задний противовес и заднюю шестерню коленчатого вала: | 105,070-105,096 |

| Диаметр шейки вала под заднюю манжету: | 104,86-105,00 |

| Диаметр гнезда под подшипник первичного вала коробки передач: | 51,977…52,008 |

| Диаметр отверстия под установочную втулку маховика: | 51,977…52,008 |

Полукольца упорного подшипника пятой коренной опоры коленчатого вала.

| Толщина | 4,010…4.050 |

Головка цилиндра и клапана

Для снятия головки цилиндра

при замене, а также устранения неисправностей клапанного механизма и цилиндро-поршневой группы:

- слейте охлаждающую жидкость из системы охлаждения двигателя:

- выверните болты крепления выпускного коллектора и снимите коллектор;

- выверните из снимаемой головки болты крепления впускного воздухопровода и водосборной трубы,

- ослабьте крепления этих же болтов на других головках с целью получения необходимого зазора для снятия (Для снятия головок цилиндров правого ряда предварительно снимите с двигателя компрессор).

- снимите соединительный патрубок впускных воздухопроводов;

- отсоедините от головки все трубопроводы и защитите их полости от попадания пыли и грязи;

- снимите форсунку, предохраняя распылитель от ударов и засорения отверстий, крышку головки цилиндра, стойки вместе с коромыслами и штанги;

- ослабьте болты крепления головки цилиндра, соблюдая ту же последовательность, что и при затяжке (рис. Последовательность затяжки болтов крепления головки цилиндра), затем выверните их;

- снимите головку цилиндра с двигателя.

При установке головки цилиндра обратите внимание на правильность монтажа прокладок. Болты крепления головки цилиндра затяните в три приема в последовательности, указанной на рис. Последовательность затяжки болтов крепления головки цилиндра. После затяжки болтов проверьте и, если необходимо, отрегулируйте тепловые зазоры между клапанами и коромыслами.

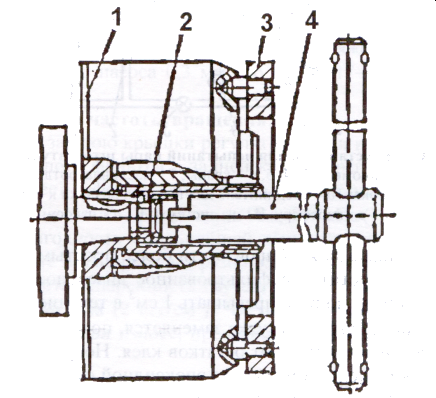

Для разборки и сборки клапанного механизма приспособлением И801.06.000 (см. рис. Разборка головки цилиндра в приспособлении И801.06. 000):

- установите на основание головку блока цилиндров так, чтобы штифты вошли в штифтовые отверстия головки;

- вращая вороток 2, вверните винт 1 и тарелкой 3 отожмите пружины клапанов;

- снимите сухари и втулки;

- выверните винт 1 из траверсы, снимите тарелку и пружины клапанов;

- выньте впускной и выпускной клапаны.

1 – винт; 2 – вороток; 3 – тарелка; 4 – штифт.

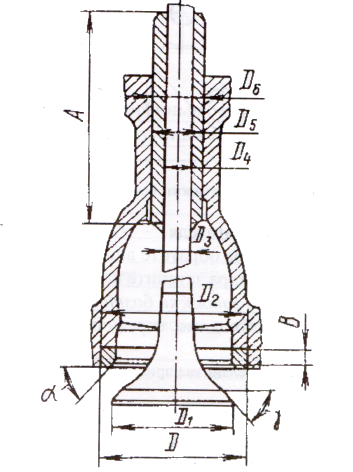

Размеры клапанов приведены в табл. «Клапаны».

При сборке клапанного механизма стержни клапанов смажьте дизельным маслом.

А – длина направляющей; В – высота седла; Д – диаметр отверстия под седло; Д1| – диаметр тарелки; Д2– диаметр седла; Д3 – диаметр стержня; Д4 – внутренний диаметр направляющей; Д5 – наружный диаметр направляющей; Д6 – диаметр отверстия под направляющую; а – угол фаски седла; у – угол фаски клапана.

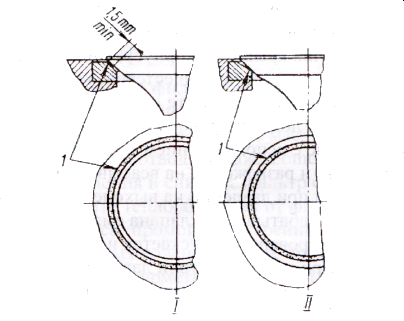

Для притирки клапанов:

-разберите клапанный механизм, как описано выше:

-приготовьте пасту из 1.5 частей (по объему) микропорошка карбида кремния зеленого, одной части дизельного масла и 0.5 части дизельного топлива. Перед применением притирочную пасту перемешайте (микропорошок способен осаждаться):

-нанесите на фаску седла клапана тонкий равномерный слой насты, смажьте стержень клапана моторным маслом. Притирку производите возвратно-вращательным движением клапана дрелью с присоской или приспособлением. Нажимая клапан, поверните его на 1/3 оборота, затем на 1/4 оборота в обратном направлении. Не притирайте клапаны круговыми движениями. Притирку продолжайте до появления на фасках клапана и седла равномерного матового пояска шириной не менее 1.5 мм (рис. Расположение матового пояска на седле клапана);

Клапаны

| Позиция на рис | Размеры клапана, мм | |

| впуска | выпуска | |

| 75 | 75 | |

| 5,975…6,025 | 9,464… 9,536 | |

| 55,15… 55,18 | 50,15…50,18 | |

| 51,30… 51,60 | 46,25…46,50 | |

| 55,00 … 55,03 | 50,00…50,03 | |

| 9,95 . .. 9,963 | 9,91… 9,93 | |

| 10,000…10,022 | 10,000… 10,022 | |

| 18,029.. .18,048 | 18,029…18.048 | |

| 17,987…18,013 | 17,987…18,013 | |

-по окончании притирки клапаны и головку цилиндра промойте дизельным топливом и обдуйте воздухом. Соберите клапанный механизм, как указано выше, и определите качество притирки клапанов проверкой на герметичность: установите головку цилиндра поочередно впускными и выпускными окнами вверх и залейте в них дизельное топливо. Хорошо притертые клапаны не должны пропускать его в местах уплотнения в течение 30с. При подтекании топлива постучите резиновым молотком по торцу клапана. Если подтекание не устраняется, клапаны притрите повторно.

1 – поясок притертый;

I – правильное;

II – неправильное

При необходимости качество притирки проверьте «на карандаш», для чего поперек фаски клапана мягким графитовым карандашом нанесите на равном расстоянии шесть-восемь черточек. Осторожно вставьте клапан в седло и, сильно нажав, проверните на 1/4 оборота, все черточки должны быть стертыми, в противном случае притирку повторите. При правильной притирке матовый поясок на седле головки должен начинаться у большего основания конуса седла, как показано на рис.

РАЗМЕРЫ ДЕТАЛЕЙ

Вал распределительный

| Диаметр промежуточных опорных шеек. | 59,895 – 59,915 |

| Диаметр втулки промежуточных опорных шеек | 60,00 – 60,03 |

| Диаметр задней опорной шейки. | 41,930-41,950 |

| Диаметр втулки задней опорной шейки. | 42,000 -42,015 |

| Зазор в сопряжении втулка промежуточные опорные шейки распределительного вала: | 0,135 – 0,085 |

| Зазор в сопряжении втулка – задняя опорная шейка распределительного вала: | 0,085 – 0,050 |

| Зазор в сопряжении торец корпуса заднего подшипника -ступица шестерни: | 0,15 0,30 |

| Детали ГРМ | |

| Диаметр стержня толкателя. | 21,993 – 21,972 |

| Диаметр отверстия направляющей толкателя | 22,000 – 22,023 |

| Зазор между стержнями толкателя и направляющей: | |

| номинальный | 0,007 0,051 |

| Зазор между стержнем и направляющей клапана (впуска,выпуска), мм. | 0,03 – 0,072 0,07 0,112 |

| Угол а фаски седла (впуска, выпуска) | 45° – 45°15 |

| Угол у фаски клапана (впуска, выпуска) | 44°45 – 45° |

Масляный насос

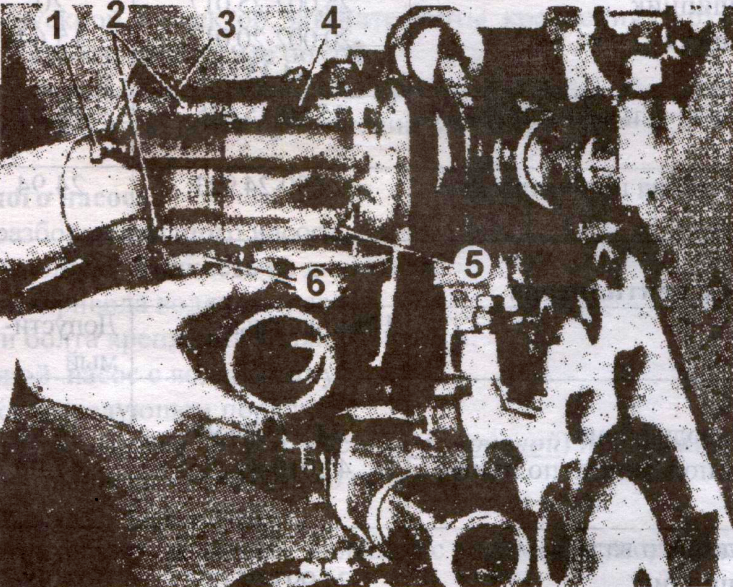

Для разборки, сборки и проверки масляного насоса:

- слейте масло из картера, выверните болты крепления и снимите картер;

- выверните болты крепления масляного насоса 3, трубки клапана смазочной системы и кронштейна всасывающей трубки 1, снимите насос;

- отсоедините всасывающую трубку и трубку клапана смазочной системы;

- снимите шестерню 5 масляного насоса съемником;

- выверните болты крепления крышки к корпусу, снимите крышку;

- замерьте радиальный и торцовый зазор шестерен, зазоры в подшипниках ведущей и ведомой шестерен. При необходимости замените изношенные детали;

- после сборки насоса валик должен проворачиваться от руки плавно, без заеданий;

- испытайте насос на стенде с использованием масла М10Г2К или М10ДМ. При частоте вращения валика 2800 – 60 мин-1 и разрежении на всасывании 12-15 кПа подача насосом должна быть не менее 130 л/мин при давлении на выходе 0.35 – 0.40 MПа;

- отрегулируйте давление срабатывания клапана смазочной системы, которое должно быть 0,40 – 0.45 МПа. Для регулирования допускается использование не более 3-х шайб, устанавливаемых под пружину. При несоответствии давления-начала открытия клапана, замените пружину. Повторное использование шплинта пробки не допускается.

Моменты затяжки резьбовых соединений,Н.м (кгс.м)

| Болты крепления масляного насоса | 49,0 – 68,6 (5 – 7) |

| Болты крепления крышки | 39,2 – 54,9 (4 – 5,6) |

| Болты крепления трубки к насосу | 19,6 – 24,5 (2 – 2,5) |

| Колпаки масляного фильтра | 49,0- 58,8 (5 – 6) |

| Пробка термоклапана фильтра | 47,0- 58,8 (4,8 -6) |

| Сливные пробки колпаков | 24,5-39,2 (2,5-4,0) |

| Болты крепления масляного фильтра | 88,2-112,6(9,0-12,5) |

| Гайка крепления ведомой шестерни привода масляного насоса | 98,1-117,6(10-12) |

Размеры деталей и допустимый износ, мм

| Диаметр шестерен | 55,44- 55,47 |

| Допустимый диаметр шестерен | 55,4 |

| Радиальный зазор между зубьями шестерен и стенкой корпуса | 0,130- 0,206 |

| Допустимый радиальный зазор | 0,25 |

| Высота шестерен | 34,913 – 34,975 |

| Допустимая высота шестерен | 34,900 |

| Глубина колодца | 35,050 – 35,089 |

| Торцовой зазор | 0,075-0,176 |

| Допустимый торцевой зазор | 0,2 |

| Диаметр шеек валика | 19,920- 19,899 |

| Допустимый диаметр шеек | 19,85 |

| Диаметр втулок в корпусе под шейки валика | 19,98…19,959 |

| Допустимый диаметр втулок | 20,10 |

| Диаметр оси | 19,987 – 20.000 |

| Допустимый диаметр оси | 19,85 |

| Диаметр втулок ведомой шестерни | 20,040 – 20,073 |

| Допустимый диаметр втулок | 20,080 |

| Диаметр плунжера клапана | 15,968 – 15,941 |

| Допустимый диаметр плунжера | 15,92 |

| Диаметр отверстия в крышке под клапан | 16,000- 16,027 |

| Усилие пружины клапана сжатой до размера 44 мм,Н | 60-74 |

Для разборки, сборки и проверки фильтра масляного:

- слейте охлаждающую жидкость из системы охлаждения двигателя;

- выверните сливные пробки с колпаков и слейте масло из фильтра;

- отсоедините патрубки подвода и отвода охлаждающей жидкости к теплообменнику;

- выверните пять болтов крепления и снимите фильтр с теплообменником;

- отверните гайки и отсоедините теплообменник от фильтра;

- выверните колпаки из корпуса, промойте внутреннюю полость дизельным топливом, проверьте целостность уплотнительных колец, упорных пружин, при повреждении замените;

- собранный фильтр проверьте на герметичность сжатым воздухом 490 кПа в воде;

- проверьте давление начала открытия перепускного клапана, которое должно быть 0,147 – 0,216 МПа;

- проверьте работоспособность термоклапана включения теплообменника. При температуре масла (50-70) °С расход через клапан должен быть не менее 70 л/мин при давлении: 0.147 кПа и не более 5 л/мин при температуре 100-110 °С. При необходимости замените термосиловой датчик ТС 103-1306090-30.

Для разборки, сборки и проверки работы водомасляного теплообменника:

- установите заглушки на фланцы подвода масла и опрессуйте масляную полость давлением 0.79-0.83 МПа в воде, при обнаружении негерметичности снимите подводящий и отводящий коллекторы теплообменника и выньте сердцевину из корпуса, замените уплотнительные кольца или, при повреждении трубок, сердцевину.

Топливная система

Для снятия топливного насоса высокого давления:

- отсоедините тросики ручного управления рычагом останова двигателя и рычагом управления регулятором, тягу управления подачей топлива, трубопроводы подвода топлива к насосу, отводящий, дренажный трубопроводы и трубопровод от фильтра тонкой очистки топлива, трубку подвода масла к насосу, масло-отводящую трубку;

- выверните два болта ведомой полумуфты (для выворачивания болтов переведите их в удобное положение, провернув коленчатый вал ломиком за отверстия на маховике через люк картера сцепления);

- отсоедините трубопроводы, подводящие топливо к штифтовым свечам, трубопроводы высокого давления (снимите их), трубку подвода воздуха к клапану вспомогательной тормозной системы;

- выверните четыре болта крепления топливного насоса;

- снимите насос.

Для установки топливного насоса высокого давления:

- проверните коленчатый вал до положения, соответствующего началу впрыскивания топлива в первом цилиндре

(фиксатор находится в зацеплении с маховиком); при этом шпоночный паз ведущей полумуфты привода должен

находиться:

- внизу, для двигателей мод. 740.11-240 и мод. 740.14-300;

- в горизонтальном положении слева, если смотреть со стороны маховика для двигателя мод. 740.13-260;

- установите насос на двигатель, совместив при этом:

- метки на корпусе насоса и муфте опережения впрыскивания топлива, для двигателей мод. 740.11-240 и мод. 740.14-300;

- установочную метку на фланце ведомой полумуфты с указателем на корпусе ТНВД для двигателя мод. 740.13-260;

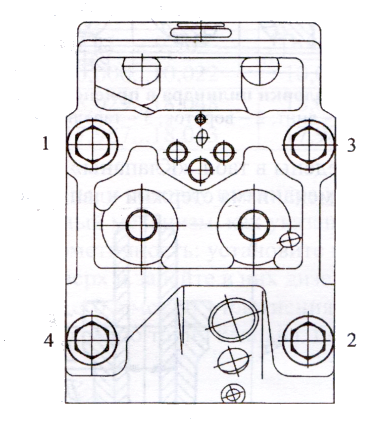

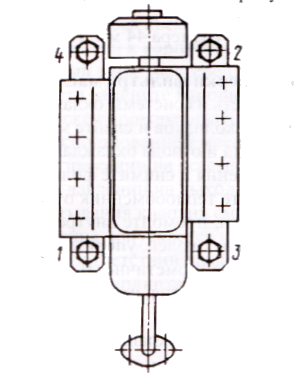

- затяните болты крепления насоса, как показано на рисунке:

- не нарушая взаимного расположения меток, затяните верхний болт ведомой полумуфты привода, переставьте фиксатор в мелкий паз. проверните коленчатый вал на один оборот и затяните второй болт ведомой полумуфты;

- установите крышку люка картера сцепления;

- подсоедините трубопроводы высокого давления, трубку подвода масла к ТНВД и масло-отводящую трубку, трубку подвода воздуха к клапану вспомогательной тормозной системы, трубопроводы низкого давления, тягу управления подачей топлива, тросики ручного управления рычагом останова и рычагом управления регулятором.

После установки топливного насоса высокого давления пустите двигатель и болтом 2 (рис. Крышка регулятора ТНВД) отрегулируйте минимальную частоту вращения холостого хода, которая должна быть 600±50 мин-1.

При ремонте топливного насоса высокого давления:

- корпус насоса, имеющий трещины и срывы основных резьб, замените;

- к дефектам втулки плунжера отнесите скалывание и выкрашивание металла у отверстий, задиры, царапины, износ рабочей поверхности, увеличение диаметра впускного и отсечного окон, трещины и ослабление в местах посадки (скалывание, выкрашивание металла и трещины являются неисправимыми дефектами). Износ рабочей поверхности втулки плунжера измерьте с точностью до 0,001 мм, овальность, конусность и увеличение отверстия втулки – микрометрическим или индикаторным прибором для измерения внутренних поверхностей с ценой деления до 0,001 мм и конусными калибрами;

- к дефектам плунжера отнесите выкрашивание металла и царапины на рабочей поверхности, износ рабочей поверхности и трещины. Искажение геометрии плунжера выявите миниметром с точностью до 0,001 мм при установке его стрелки на нуль по исходному образцу или калибром в виде конусной втулки;

- величину зазора в плунжерной паре проверьте на опрессовочном стенде с падающим грузом. Перед испытанием детали пары тщательно промойте в профильтрованном дизельном топливе. Плунжерную пару установите в гнездо стенда, плунжер – в положение максимальной подачи. Надплунжерное пространство заполните профильтрованным дизельным топливом. Установите на торец втулки уплотнительную пластину, зажав ее винтом, затем отпустите защелку груза. Под действием его через зазор в паре постепенно начнет выдавливаться топливо – чем больше зазор, тем быстрее. Величина нагрузки на плунжер должна соответствовать величине давления топлива 19,1-20,1 МПа (195-205 кгс/см2).

- Полное поднятие плунжера до момента отсечки под действием нагрузки, сопровождаемое выжиманием топлива через зазор между втулкой и плунжером, должно происходить не мене чем за 20 с.

- Установите плунжерную пару со временем поднятия плунжера до отсечки более 40 с, смоченную профильтрованным дизельным топливом, в вертикальное положение на торец втулки, предварительно подложив лист чистой бумаги. После пятиминутной выдержки при поднятии пары за хвостовик плунжера втулка должна опускаться с плунжера под действием собственной массы;

- толкатель плунжера установлен в отверстие корпуса насоса с зазором 0,025-0.075 мм. Предельно допустимый зазор при эксплуатации 0.2 мм. Измерьте наружный диаметр толкателя плунжера микрометром или скобой;

- в сборочной единице ролик толкателя – втулка ролика – ось ролика основным дефектом является износ сопрягаемых поверхностей. Суммарный зазор в сопряжении 0,022-0,087 мм, предельно допустимый 0,3 мм (замерьте индикаторной головкой). Если износ превышает указанный предел, толкатель разберите и отремонтируйте, при этом замеры производите раздельно. Предельно допустимый зазор при износе поверхностей в соединении ось ролика – втулка ролика 0.12 мм, в соединении втулка ролика – ролик толкателя 0.18 мм. Наружные поверхности деталей замерьте микрометром, внутренние – нутромером с индикатором.

- на поверхности кулачкового вала не допускаются выкрашивание металла, задиры, срывы резьб, следы коррозии. Предельно допустимая высота профиля кулачка не менее 47.7 мм (высота профиля кулачка по КД 47.95-48.05 мм). Замеры произведите скобой 47.7; диаметр шеек под внутренние кольца подшипников должен быть не менее 30.0 мм (по КД 30.002-30.011 мм), натяг по уплотняющей кромке манжеты – не менее 0.5 мм;

- на поверхности нагнетательного клапана не допускаются трещины, вмятины, следы коррозии. Износ клапана проявляется в потере герметичности по уплотняющему конусу, в заедании клапана в седле. Для обнаружения дефектов используйте лупу десятикратного увеличения. При потере герметичности совместно притрите седло и клапан по конусу пастой ГОСТ 3647-71, при заедании клапана в седле детали промойте бензином или дизельным топливом. Если заедание не устраняется, пару замените;

- предельно допустимый зазор в сопряжении палец рычага реек – паз рейки 0,18 мм (по КД 0.025-0,077 мм), предельно допустимый зазор в сопряжении ось поводка поворотной втулки – паз рейки топливного насоса 0.3 мм (по КД 0.117- 0.183 мм). Для замера пазов применяйте нутромер.

При ремонте регулятора частоты вращения:

- замените верхнюю и заднюю крышки регулятора, если имеются трещины на них. При засорении сетчатого масляного фильтра в задней крышке регулятора продуйте его сжатым воздухом. Если фильтр имеет дефекты, замените его. Эксплуатационный расход масла через фильтр должен быть не менее 1,6 л/ч при давлении 98.1-294 кПа (1-3 кгс/см2);

- для определения пригодности к дальнейшей эксплуатации державку грузов регулятора в сборе с грузами осмотрите и измерьте без разборки, так как при выпрессовке детали могут быть повреждены и нарушится спаренность грузов, которые подобраны с разницей статического момента не более 196 кПа (2 кгс/см2). Частичную или полную разборку сборочной единицы производите только при износе, превышающем допустимый, или разрушении деталей.

- Зазор между рычагом пружины регулятора и осью рычага, запрессованной в корпусе насоса, не должен превышать 0,3 мм

При ремонте насоса низкого давления и насоса предпусковой прокачки топлива:

- насос низкого давления и насос предпусковой прокачки топлива замените при наличии трещин на корпусе, изломов, механических повреждений, коррозии, ведущей к потере подвижности сопрягаемых деталей;

- при разборке и сборке насоса низкого давления помните, что поршень и корпус насоса представляют собой точно подобранную пару и раскомплектованию не подлежит.

Разборке и ремонту насос подвергается только в том случае, если он не обеспечивает требуемых характеристик;

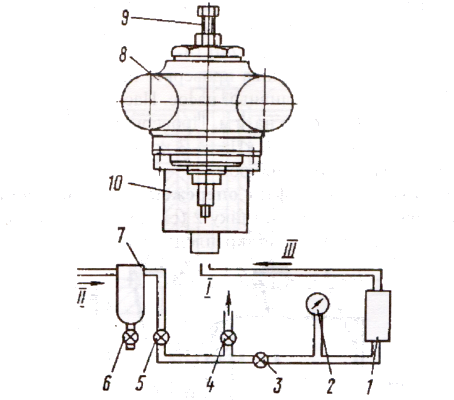

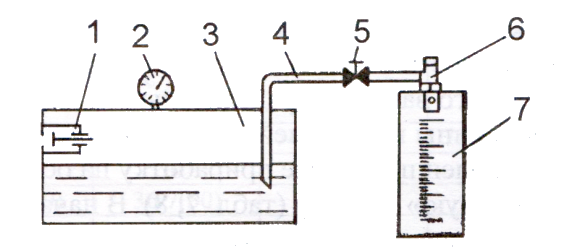

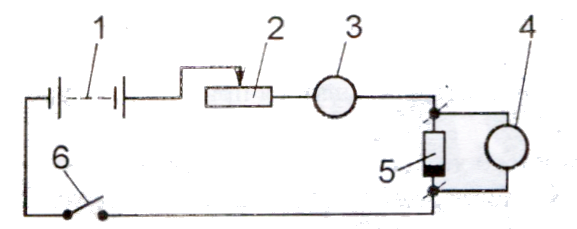

- особое внимание обратите на состояние сборочной единицы шток – втулка насоса низкого давления, так как от величины износа в сопряжении зависит количество перетекаемого топлива в полость кулачкового вала. Зазор в указанном сопряжении не должен превышать 0,012 мм. Величину зазора проверьте, не извлекая втулки из корпуса насоса, определением времени падения давления воздуха с 490 кПа (5 кгс/см2) до 392 кПа (4 кгс/см2) в аккумуляторе объемом 30 см3. Схема установки для замера плотности прецизионной сборочной единицы показана на рисунке.

- Установите корпус 8 насоса в приспособление, заполните аккумулятор сжатым воздухом до давления не менее 539 кПа (5,5 кгс/см2), герметично отключите его от магистрали сжатого воздуха и замерьте время, в течение которого произойдет падение в аккумуляторе с 490 кПа (5 кгс/см2) до 392 кПа (4 кгс/см2). Полученное время сравните с аналогичными показаниями плотности эталонной прецизионной пары, имеющей зазор в сопряжении 0.012 мм. Пару замените или отремонтируйте, если плотность у нее меньше эталонной.

1 – аккумулятор воздушный; 2 – манометр; 3. 4, 5, 6 – краны; 7 – масловлагоотделитель; 8 – корпус насоса; 9 – ограничитель перемещения штока; 10 – соединитель для подвода воздуха к корпусу насоса. I – в атмосферу; II – из системы; III – к насосу.

Проверку плотности пары можно произвести более простым способом: через зазор между штоком и втулкой пропустите профильтрованное дизельное топливо. Объем топлива, просочившегося через зазор, не должен превышать 1 см3 в течение 20 мин.

Если сборочная единица шток – втулка заменяется, поверхность резьбы и торец в корпусе насоса низкого давления очистите от остатков клея. Новую втулку штока установите в корпус насоса на клее, составленном на основе эпоксидной смолы. Для обеспечения прочности и герметичности соединения очищенные контактирующие поверхности корпуса насоса и втулки предварительно обезжирьте бензином Б-70. После затяжки втулки штока с моментом 9,81 Нм (1 кгс/м) проверьте легкость перемещения штока в ней. При необходимости уменьшите момент затяжки.

Во время испытания проверьте подачу насоса. Установку для проверки изготовьте по схеме: топливный бак – фильтр грубой очистки топлива – вакуумметр – топливоподкачивающий насос – манометр – мерный резервуар. Элементы схемы соедините прозрачными трубопроводами с внутренним диаметром не менее 8 мм.

Для создания разрежения на входе в насос и противодавления на выходе установите краны. Проверку производите на летнем дизельном топливе при температуре его 25-30°С, в отсутствии воздуха в системе убедитесь по чистоте струи топлива в прозрачных трубопроводах. Насос должен засасывать топливо из бака, установленного на 1 м ниже насоса. Подача насоса при частоте вращения кулачкового вала 1100-1300 мин-1, разрежении у входного штуцера 23 кПa (173 мм рт. ст.) и противодавлении:

- 80-100 кПа (0,8-1.0 кгс/см2) должна быть не менее 3 л/мин для двигателей мод. 740.11-240 и мод. 740.13-260;

- 125 кПа (1,25 кгс/см2) должна быть не менее 3,5 л/мин для двигателя 740.14-300.

При полностью перекрытом выходном кране и частоте вращения кулачкового вала 1100-1300 мин-1 насос должен создавать давление не менее:

- 400 кПа (4 кгс/см2) – для двигателей мод. 740.11-240 и 740.13-260;

- 600 кПа (6 кгс/см”) – для двигателя 740.14-300.

При полностью перекрытом входном кране и указанной частоте вращения кулачкового вала минимальное разрежение, создаваемое насосом, должно быть:

- 52 кПа (390 мм рт. ст.) – для двигателей мод. 740.11-240 и 740.13-260;

- 70 кПа (525 мм рт. ст.) – для двигателя 740.14-300;

- насос предпусковой прокачки топлива проверьте на стенде, имеющем схему: топливный бак – фильтр грубой очистки – топливный насос. Насос должен подавать топливо из бака. установленного ниже ручного насоса на 1 м. Проверьте насос на герметичность, подводя воздух под поршень при давлении 200 300 кПа (2-3 кгс/см2) в течение 5-6 с с предварительным смачиванием полости дизельным топливом.

Муфта опережения впрыскивания топлива

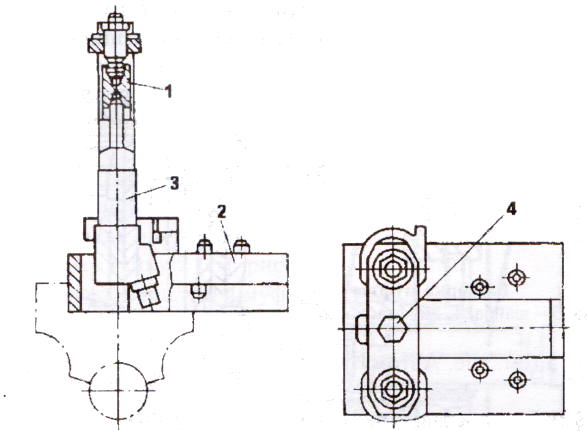

Для снятия автоматической муфты опережения впрыскивания топлива

используйте приспособление. Сначала отверните гайку 2 (см. рис. Отворачивание гайки крепления муфты опережения впрыскивания топлива) крепления муфты.

1 – муфта; 2 – гайка; 3 – ключ; 4 – отвертка

Для этого вставьте отвертку 4 в паз гайки и. удерживая муфту 1 от вращения ключом 3, отверните гайку. Затем, вворачивая в муфту съемник 2 (рис. Снятие муфты приспособлением ), снимите муфту.

1 – ключ; 2- съемник

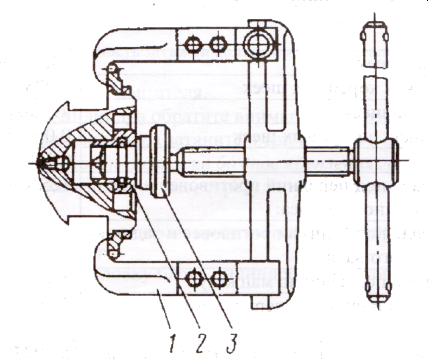

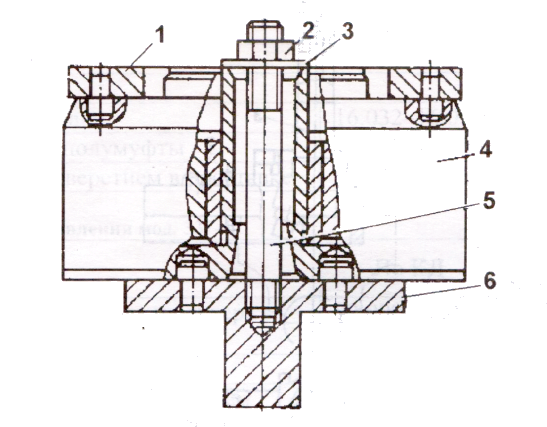

Для разборки муфты:

- выверните винты из корпуса и слейте масло:

- зажмите в настольные тиски подставку 6 (рис. Разборки муфты) приспособления и установите на нее муфту, вверните в подставку шпильку 5, установите шайбу 3 и затяните гайкой 2;

1 – ключ; 2 – гайка; 3 – шайба; 4 – муфта; 5 – шпилька; 6 – подставка.

- ключом 1 отверните корпус 5 (см. рис. Автоматическая муфта опережения впрыскивания топлива);

- снимите ведущую полумуфту 1 с проставками 12, грузы 11, пружины 8;

- выпрессуйте манжеты 4 и 2.

Учитывая, что грузы подобраны по статическому моменту, сохраните их спаренность для последующей установки.

Для сборки муфты:

- запрессуйте манжету 4 в отверстие ведущей полумуфты;

- установите ведущую полумуфту оправкой на ступицу ведомой;

- установите в стаканы 7 регулировочные прокладки 6 и пружины 8, стаканы с пружинами – в направляющие отверстия грузов, в которых они должны перемещаться свободно без заеданий. В произвольном положении деталей муфты зазор между профильной поверхностью и проставкой должен быть не более 0,15 мм. При сведенных до упора поворотом ведущей полумуфты грузах, один из зазоров должен быть не более 0,1 мм, другой – равен нулю.

Отрегулируйте зазоры подбором проставок:

- запрессуйте в корпус муфты заподлицо с внутренней торцовой поверхностью манжету 2;

- установите в выточку ведомой полумуфты резиновое уплотнительное кольцо 14; .

- наверните на ведомую полумуфту корпус и затяните моментом 314-343 Нм (32-35 кгс м);

- зачеканить в трех местах ведомую полумуфту.

Перед установкой корпуса обеспечьте равные зазоры между корпусом и стаканами пружин при сведенных до упора грузах. Разность зазоров должна быть не более 0,2 мм.

После сборки залейте в муфту моторное масло, применяемое для двигателя.

Разборка форсунки

Для разборки форсунки используйте приспособление И801.20.000. Зажмите станину 2 (рис. Разборка форсунки) приспособления в тисках, установите форсунку в паз станины распылителем вверх. Вворачивая болт 4, отожмите распылитель форсунки упором 1, после этого рожковым ключом отверните гайку распылителя. Вывернув болт 4, извлеките форсунку из приспособления и разберите на части.

1 – упор; 2 – станина; 3 – форсунка; 4 – болт.

Помните, что корпус и игла распылителя подобраны парой и раскомплектованию не подлежат. Предельно допустимый зазор между корпусом и иглой распылителя 0,006 мм. Увеличение хода иглы распылителя не допускайте более 0,4 мм, диаметр сопловых отверстий распылителя не должен превышать 0,38 мм.

Неудовлетворительная работа форсунок вызывается уменьшением давления начала впрыскивания топлива, что объясняется износом сопряженных с пружиной деталей и усадкой пружины, поэтому высоту проставки форсунки не допускайте менее 8,89 мм (по КД 8,9-9,0 мм). При обнаружении на проставке рисок и следов коррозии (используйте лупу с десятикратным увеличением) деталь замените.

К дефектам форсунки относятся поломка пружины, засорение и износ сопловых отверстий, заедание иглы и износ ее уплотнительной части (вызывает подтекание и плохое распыливание топлива).

При необходимости, осторожно прочистите сопловые отверстия распылителя стальной проволокой диаметром 0,25 мм.

Нагар с наружной поверхности распылителя удалите деревянным бруском, пропитанным моторным маслом, или латунной щеткой. Не применяйте острые твердые предметы или наждачную бумагу.

Перед сборкой корпус распылителя и иглу промойте бензином и смажьте профильтрованным дизельным топливом, после чего игла, выдвинутая из корпуса на одну треть длины направляющей поверхности, при наклоне распылителя под углом 45° должна плавно (без заеданий) опуститься до упора под действием собственной массы.

При сборке форсунки гайку распылителя затягивайте, отжав распылитель в приспособлении И801.20.000.

Размеры деталей и допустимый износ

Муфта автоматическая опережения впрыскивания топлива

| По КД | Допустимый | |

| Диаметр отверстия в грузе муфты | 16,032-16,059 | 16,1 |

| Диаметр оси груза | 15,982 16,000 | 15,86 |

| Зазор между осью и грузом | 0,032-0,077 | 0,24 |

| Диаметр отверстия проставки | 16,032-16,059 | 16,1 |

| Диаметр пальца ведущей полумуфты | 15,973-16,000 | 15,9 |

| Зазор между пальцем и отверстием в проставке | 0,032-0,086 | 0,2 |

Насос топливный высокого давления мод. 337-40

| По КД | Допустимый | |

| Диаметр отверстия под толкатель плунжера в корпусе насоса. | 32,000-32,025 | 32,1 |

| Диаметр толкателя плунжера. | 31,950-31,975 | 31,9 |

| Зазор между корпусом насоса и толкателем плунжера. | 0,025-0,075 | 0,2 |

| Внутренний диаметр втулки ролика | 11,006-11,024 | 11,04 |

| Диаметр оси ролика | 10,989-11,000 | 10,93 |

| Зазор между осью ролика и втулкой | 0,006-0,035 | 0,11 |

| Диаметр отверстия ролика толкателя | 15,000-15,018 | 15,08 |

| Наружный диаметр втулки ролика | 14,956-14,984 | 14,9 |

| Зазор между втулкой ролика и роликом | 0,016-0,052 | 0,18 |

| Внутренний диаметр подшипника | 29,989-30,001 | |

| Диаметр шейки кулачкового вала | 30,002-30,011 | 30 |

| Зазор между кулачковым валом и подшипником | 0,000-0,001 | 0,003 |

| Внутренний диаметр втулки рычага реек | 7,00-7,03 | 7.1 |

| Диаметр оси рычага реек | 6,945-6,985 | 6,9 |

| Зазор между осью и втулкой | 0,015-0,085 | 0,2 |

| Ширина паза рейки | 5,025-5,065 | 5,1 |

| Диаметр пальца рычага реек | 4,988-5,000 | 4,92 |

| Зазор между пальцем и стенками паза | 0,025-0,077 | 0,18 |

| Ширина паза рейки (паз для оси поводка поворотной втулки) | 4,100-4,148 | 4,2 |

| Диаметр оси поводка поворотной втулки | 3,965-3,983 | 3,9 |

| Зазор между осью и стенками паза | 0,117-0,183 | 0,3 |

Регулятор частоты вращения

| Внутренний диаметр втулки груза | 7,035-7,065 | 7,1 |

| Диаметр оси груза регулятора. | 6,99-7,00 | |

| Зазор между осью груза и втулкой | 0,035-0,075 | |

| Внутренний диаметр ролика груза | 7,023-7,050 | |

| Диаметр оси ролика. | 6,99-7,00 | |

| Зазор между осью и роликом. | 0,023-0,060 | |

| Внутренний диаметр втулки рычага управления | 12,000-12,035 | 12,25 |

| Диаметр вала рычага управления | 11,93-11,98 | |

| Зазор между валом и втулкой | 0,020-0,105 | 0,4 |

| Диаметр отверстия упорной пяты | 8,023-8,050 | 8,1 |

| Диаметр оси пяты | 7,99-8,00 | 7,90 |

| Зазор между осью и отверстием | 0,023-0,060 | 0,2 |

| Диаметр отверстия в рычаге пружины регулятора | 10,013-10,033 | 10,15 |

| Диаметр оси рычага пружины | 9,915-9,965 | 9,85 |

| Зазор между осью и отверстием рычага | 0,048-0,118 | 0,3 |

| Диаметр отверстия державки грузов | 15,000-15,035 | 15.2 |

| Диаметр сферы втулки муфты грузов | 14,60-14,53 | 14.4 |

| Зазор между сферой и отверстием | 0,40-0,50 | 0,8 |

| Диаметр отверстия рычага муфты грузов | 10,035-10,085 | 10,1 |

| Наружный диаметр втулки рычага регулятора | 10,010-10,025 | 9,9 |

| Зазор между втулкой и отверстием в рычаге | 0,010-0,075 | 0,2 |

| Внутренний диаметр втулки рычага регулятора | 7,00-7,023 | 7,1 |

| Диаметр оси рычагов | 6,940-6,965 | 6,9 |

| Зазор между втулкой и осью рычагов | 0,035-0,090 | 0,2 |

| Ширина паза правой рейки | 5,100-5,148 | 5,2 |

| Диаметр штифта рычага муфты грузов | 4,992-5,000 | 4,95 |

| Зазор между штифтом и стенками паза | 0,100-0,156 | 0,25 |

| Внутренний диаметр втулки штока толкателя | 6,000-6,025 | |

| Диаметр штока | 5,997-6,020 | |

| Зазор между штоком и втулкой | 0,0027-0,0045 | 0,01 |

| Диаметр отверстия корпуса насоса | 25,000-25,021 | 25,1 |

| Диаметр поршня насоса | 24,98-24,993 | 24,92 |

| Зазор между поршнем и отверстием корпуса | 0,007-0,041 | 0,18 |

| Диаметр отверстия под толкатель в крышке регулятора | 19,000-19,023 | 19,09 |

| Диаметр толкателя | 18,915-18,975 | 18,89 |

| Зазор между толкателем и крышкой | 0,025-0,108 | 0,2 |

| Диаметр отверстия толкателя | 7,000-7,016 | 7,05 |

| Диаметр оси ролика | 6,973-6,987 | 6,9 |

| Зазор между осью и толкателем | 0,013-0,043 | 0,15 |

| Внутренний диаметр ролика толкателя | 7,023-7,050 | 7,12 |

| Диаметр оси ролика | 6,973-6,987 | 6,84 |

| Зазор между осью и роликом | 0,036-0,077 | 0,28 |

Моменты затяжки резьбовых соединений, Н м (кгс м)

| Штуцер форсунки | 78,5-98,1 (8-10) |

| Гайка распылителя форсунки. | 58,8-78,5 (6-8) |

| Гайка скоб крепления форсунки | 31,4-39,2 (3,2-4,0) |

| Гайка крепления муфты опережения впрыскивания топлива. | 98,1-117,7(10-12) |

| Корпус муфты опережения впрыскивания. | 314-343 (32-35) |

| Винты масло-заливных отверстий на корпусе муфты опережения впрыскивания. | 4,9-10,8 (0,5 -1,1) |

| Гайка крепления топливопроводов высокого давления. | 24,5-44,1 (2,5-4,5) |

| Болты крепления топливопроводов низкого давления к форсункам | 19,6-24,5 (2,0-2,5) |

| Болты крепления топливопроводов низкого давления к электромагнитному клапану. | 16,7-22,6(1,7-2,3) |

| Штуцер секции топливного насоса высокого давления | 98,1-117,7(10-12) |

| Гайки крепления фланца секции топливного насоса высокого давления. | 24,5-43,2 (2,5-4,4) |

| Гайки крепления эксцентрика привода топливо-подкачивающего насоса низкого давления. | 44,1-54,0 (4,5-5,5) |

Ремонт турбокомпрессора

При нарушении герметичности в соединении между установочным фланцем турбины и выпускным патрубком коллектора замените стальную прокладку.

При появлении посторонних шумов, а также при повышенном дымлении и снижении мощности двигателя, связанных с техническим состоянием турбокомпрессора, отсоедините от турбокомпрессора приемную трубу глушителя и проверьте легкость вращения ротора. При тугом вращении, заклинивании или задевании ротора о корпусные детали снимите турбокомпрессор.

Снимайте турбокомпрессор в такой последовательности:

- снимите воздухоочиститель (при снятии левого ТКР), соединительные патрубки, тройник;

- отсоедините трубку подвода масла к ТКР;

- ослабьте хомуты крепления соединительных патрубков корпуса компрессора;

- расконтрите и выверните болты выпускного коллектора, сместите выпускной коллектор назад, разъедините магистраль слива масла, снимите выпускной коллектор с ТКР в сборе.

Примечание. Для удобства последующего монтажа перед разборкой ТКР на корпусах турбины и компрессора нанести метки спаренности с корпусом подшипников;

- выверните шесть болтов крепления турбины и снимите корпус компрессора вместе с корпусом подшипников;

- выверните восемь болтов крепления корпуса компрессора и снимите его;

- промойте корпус компрессора и экран в дизельном топливе, удалите отложения;

- промойте корпус подшипника со стороны компрессора и удалите с поверхностей лопаток и корпуса отложения.

Внимание! Во избежание повреждения поверхностей лопаток и нарушения балансировки ротора не допускается использовать для удаления отложений металлические предметы и исправлять погнутые лопатки;

- проверьте целостность лопаток колес и отсутствие на них погнутостей. При наличии поврежденных лопаток замените турбокомпрессор.

Внимание! Ввиду того, что ротор турбокомпрессора при сборке балансируется с высокой точностью, разборка ротора ТКР не допускается. Полная разборка турбокомпрессора осуществляется на специализированных предприятиях, имеющих необходимое оборудование и приборы;

- соберите турбокомпрессор в обратной последовательности. Установку корпусов компрессора и турбины относительно корпуса подшипников проводите по меткам;

- затяните болты крепления корпуса компрессора с крутящим моментом 4,9-7,8 Н.м (0,5-0,8 кгс.м), болты крепления корпуса турбины с крутящим моментом 23,5-29,4 Н.м (2.4-3,0 кгс.м);

- проверьте легкость вращения ротора и отсутствие задевания его о корпусные детали при крайних его осевых и радиальных положениях;

- установите выпускной коллектор, затяните болты крепления с крутящим моментом 43,1-54.9 Н.м (4.4-5.6 кгс-м), законтрите болты.

Моменты затяжки резьбовых соединений при техническом обслуживании двигателя с турбонаддувом приведены в таблицах приложений 8 и 9.

Система охлаждения

Ремонт водяного насоса.

Для снятия и разборки водяного насоса:

- слейте охлаждающую жидкость из двигателя;

- снимите ремни привода водяного насоса;

- выверните три болта крепления водяного насоса;

- снимите водяной насос с водяных труб.

Разберите насос в следующем порядке:

- отогните стопорную шайбу 10 (см. рис. Насос водяной) и, удерживая валик от проворачивания за шкив, отверните колпачковую гайку 11;

- снимите крыльчатку 14 съемником;

- снимите уплотнительное резиновое кольцо 8 с обоймой и упорное кольцо 12;

- снимите сальник 13;

- выверните болт 2, снимите шайбу 3;

- снимите шкив 1 съемником;

- снимите шпонку и пылеотражатель 16;

- снимите стопорное кольцо 15;

- снимите валик 9 в сборе с подшипниками 4, 6;

- снимите манжету 7.

При сборке не допускайте попадания посторонних частиц между поверхностями трущейся пары торцового уплотнения.

После сборки проверьте легкость вращения валика насоса (заедание не допускается).

Ремонт водяного радиатора

При ремонте водяного радиатора к дефектам радиатора отнесите повреждение бачков и трубок, нарушение пайки деталей, а также загрязнение снаружи и значительные отложения накипи в трубках.

Загрязненную сердцевину радиатора снаружи промойте в направлении, противоположном потоку воздуха. Проверьте герметичность радиатора, для чего отверстия патрубков закройте пробками, а к одному из них подведите сжатый воздух под давлением 78.51 кПа (0,8 кгс/см2), при этом радиатор должен быть заполнен охлаждающей жидкостью.

Крутящий момент затяжки гайки крепления ступицы вентилятора 137,3-196,2 Н.м (14-20 кгс-м).

Размеры деталей и допустимый износ, мм

Насос водяной

| Номинальный | Допустимый | |

| Диаметр отверстия в корпусе водяного насоса: | ||

| – под подшипник передний | 61,99-62.02 | 62,04 |

| – под подшипник задний | 51,99-52,02 | 52,04 |

| – под сальник | 36,45-36,474 | 36,474 |

| Диаметр шейки валика водяного насоса: | ||

| – под передний подшипник | 25,002-25,017 | 25 |

| – под задний подшипник | 20,002-20,017 | 20 |

| – под крыльчатку | 15,64-15,675 | 15,64 |

| Диаметр отверстия в крыльчатке под шейку валика | 15,60-15,635 | 15,62 |

| Диаметр отверстия шкива под шейку валика. | 24,90-24,923 | 24,94 |

Гидромуфта привода вентилятора

| Номинальный | Допустимый | |

| Вал ведущий: | ||

| -диаметр шейки под подшипник | 34,973-34,99 | 34,96 |

| -диаметр отверстия под задний подшипник. | 47,010-47,035 | 47 |

| Диаметр шейки ведомого вала: | ||

| под передний подшипник, | 24,993-25,007 2 | 24,986 |

| под задний подшипник . | 0,002…20,017 | 19,995 |

| Диаметр отверстия под подшипник в корпусе подшипника | 71,970…72,0 | 72,015 |

| Вал шкива привода генератора: | ||

| -диаметр отверстия под подшипник | 61,970…62,0 | 62,015 |

| -диаметр шейки под подшипник | 70,01…70,03 | 70 |

| -диаметр шейки под манжету | 99,930… 100,0 | 99,3 |

Для снятия и разборки гидромуфты:

- слейте масло из двигателя;

- снимите ремни привода водяного насоса и крыльчатку вентилятора, фильтр центробежной очистки масла, масляный картер;

- выверните болты крепления передней крышки к блоку цилиндров и снимите гидромуфту в сборе с передней крышкой блока;

- разогните усы стопорной шайбы гайки крепления ступицы вентилятора, отверните гайку и снимите ступицу:

- выверните болты крепления шкива, снимите шкив JI (см. рис. Гидромуфта привода вентилятора) с манжетой 17 в сборе и втулку 14 манжеты;

- снимите стопорное кольцо крепления подшипника;

- выверните винты крепления корпуса подшипника, снимите корпус 2в сборе с подшипником;

- выньте гидромуфту из передней крышки блока;

- выверните болты крепления ведущего вала в сборе с кожухом к ведущему колесу, снимите ведущий вал 6 с кожухом 3 в сборе;

- снимите ведомый вал 16 в сборе с ведомым колесом 9.

После сборки шкив привода генератора, а также ведомый вал при неподвижном шкиве должен вращаться свободно, без заеданий.

Для снятия и разборки коробки термостатов:

- выверните болт 1 крепления планки генератора (рис. Снятие коробки термостатов);

- выверните два болта 5 крепления фланца коробки;

- выверните три болта 6 крепления коробки и снимите коробку;

- выверните пять болтов 2 крепления патрубка, снимите патрубок 3, выньте термостаты и осмотрите их.

1- болт крепления планки генератора; 2 – болты крепления патрубка коробки; 3 – патрубок коробки; 4 – коробка термостатов; 5 – болт; 6 – болт крепления коробки термостатов.

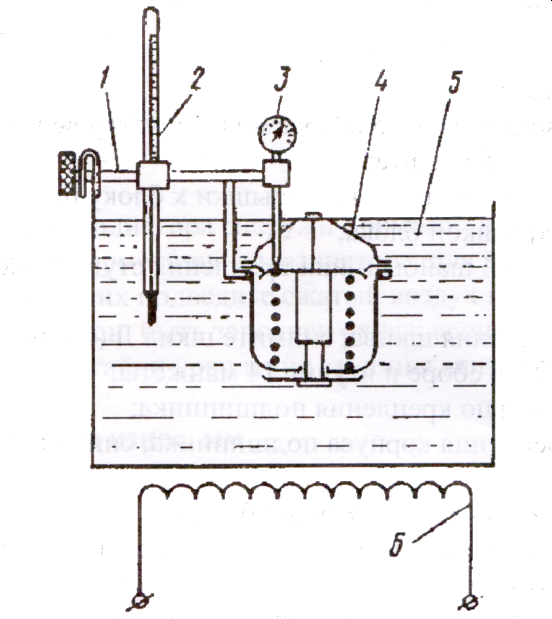

Для проверки термостатов определите температуру начала открытия и величину хода клапана 5 (см. рис. Термостат) следующим образом:

- погрузите термостат в подогреваемую ванну с водой (3 л), уровень которой должен быть выше фланца термостата (см. рис. Схема установки для для проверки термостатов).

1 – кронштейн; 2 – термометр; 3 – индикатор; 4 – термостат; 5 – ванна с водой; 6 – электронагреватель.

- после достижения температуры плюс 70 °С нагревайте воду постоянно с интенсивностью не более 3° С/мин. перемешивая. Используйте ртутный термометр с ценой деления не более 1°С;

- проверьте индикатором начало открытия клапана термостата – это температура, при которой ход клапана составит 0,1 мм.

Термостаты должны начинать открываться при температуре 78-82 °С и полностью открыться при 91-95 °С. Величина полного хода клапана термостата должна быть не менее 8,5 мм.

Если температура включения вентилятора не выдерживается в диапазоне 86 – 90 °С, замените термосиловой клапан, состоящий из датчика 7 (см. рис.Выключатель гидромуфты), корпуса 6 и седла.

Для снятия и разборки включателя гидромуфты:

- выверните болты крепления включателя к патрубку подводящей трубы, снимите включатель;

- закрепите включатель за корпус в тисках;

- снимите крышку 2, выньте пробку 4, пружину 10 и шарик 8

- выньте клапан 6 в сборе с термо-силовым датчиком 7.

Клапан и пробка должны перемещаться в корпусе без заеданий. На привалочной поверхности корпуса не допускайте риски глубиной более 0,05 мм; неплоскостность поверхности должна быть не более 0,05 мм.

На поверхности корпуса датчика не должно быть очагов кавитационного разрушения, повреждений.

Ремонт ЭФУ

Изделия электро-факельного устройства ремонту не подлежат; при обнаружении отказа изделия замените его. Для проверки подачи топлива к свечам отсоедините топливопровод от свечи и прокачайте систему питания двигателя топливом с помощью насоса предпусковой прокачки. Затем откройте электромагнитный клапан, подав напряжение на штекер клапана со штекера провода подкапотной лампы. При этом из отсоединенного топливопровода должно появляться топливо. Пропускную способность свечи определяйте на отечественных стендах СДТА-3 (КИ-22201) или NC-108-1318 фирмы «Motorpal» Чехия и других, позволяющих плавно регулировать давление топлива.

При избыточном давлении дизельного топлива 73,6 кПа (0,75 кгс/см2) и температуре 15-25 °С пропускная способность свечи должна быть 5,5-6,5 см 3/мин.

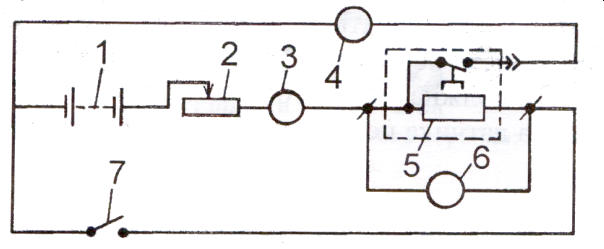

Замер производите после предварительного пролива свечи топливом в течение 20-30 с. При отсутствии указанных стендов соберите установку по схеме на рис. Схема установки для проверки пропускной способности свечей ЭФУ.

1 – клапан; 2 – манометр; 3 – ресивер; 4 – топливопровод; 5 – вентиль запорный; 6 – свеча факельная; 7 – цилиндр мерный с ценой делений 0,1 – 0,2 см3

Для определения величины потребляемого тока свечи соберите схему (рис. Схема проверки потребляемого свечой тока), позволяющую иметь выходное напряжение постоянного тока 19 V. Напряжение поддерживайте реостатом 2. При таком напряжении потребляемый ток через минуту после включения свечи должен быть 11 – 11,8 А.

1 – источник питания; 2 – реостат; 3 – амперметр; 4 – вольтметр; 5 – свеча; 6 – выключатель.

Для проверки параметров термореле соберите схему, указанную на рис. Схема проверки термореле. Термореле установите на горизонтальную поверхность защитным экраном вверх. Номинальную величину тока 22.8 А, проходящего через реле, устанавливайте и поддерживайте реостатом 2. Время до замыкания контактов и удержания их в замкнутом состоянии определяйте по загоранию контрольной лампы 4. Для этого один провод контрольной лампы соедините со штекером термореле, а второй – с источником постоянного тока (аккумуляторной батареей).

1 – источник питания; 2 — реостат; 3 – амперметр; 4 — лампа контрольная; 5 – термореле; 6 – вольтметр; 7 – выключатель.

Время с момента включения тока до замыкания контактов термореле (загорание контрольной лампы) при температуре окружающего воздуха 15-25 °С должно быть 55-65 с, а время удержания контактов (горения контрольной лампы) после отключения – не менее 45 с. Герметичность электромагнитного клапана проверяйте подачей сжатого воздуха под давлением 147 кПа (1,5 кгс/см2) к входному каналу клапана. При погружении клапана в воду не должны выделяться пузырьки воздуха.

Испытания двигателя после ремонта

После ремонта сборочных единиц двигателя или их замены обкатайте двигатель на стенде, укомплектованном согласно требованиям ГОСТ 14846-81, в одном из приведенных ниже режимов в зависимости от замененных деталей:

1. После замены коленчатого вала, распределительного вала, одного или нескольких поршней или гильз, более половины вкладышей коренных или шатунных подшипников, а также более двух поршневых колец проведите приработку на основном режиме, включающем в себя «холодную» и «горячую» обкатку (табл. 7, 8). В начале «холодной» обкатки допускается температура масла, подаваемого в двигатель, 50 °С и выше. Давление масла в главной магистрали системы смазки не ниже 98,07 кПа (1 кгс/см2) при минимальной частоте вращения холостого хода и 392,3 – 539,4 кПа (4 – 5 кгс/см2) – при номинальной частоте вращения.

Перед «горячей» обкаткой проверьте и при необходимости отрегулируйте тепловые зазоры в газораспределительном механизме, угол опережения впрыскивания топлива, затяжку болтов крепления головок цилиндров. Выбрасывание и подтекание воды и топлива, а также прорыв газов в местах соединении не допускаются.

2. После замены менее половины вкладышей коренных или шатунных подшипников или по одному поршневому кольцу не более чем в двух цилиндрах проведите приработку в режиме «горячей» обкатки.

3. После замены головки цилиндра или других деталей, замена которых требует снятия головки, после снятия ее для осмотра деталей цилиндро-поршневой группы, а также замены масляного, жидкостного или топливного насосов, привода топливного насоса, шестерен распределения, манжет коленчатого вала, картера маховика, передней крышки блока проведите приработку двигателя на режиме, указанном в табл. 9.

4. После переборки без замены агрегатов, сборочных единиц, деталей проведите приработку двигателя на режиме согласно п. 3.

Обкатка двигателя должна всегда заканчиваться на автомобиле с соблюдением рекомендуемых скоростей движения, указанных в «Руководстве по эксплуатации автомобиля», прилагаемом к автомобилю.

Эксплуатационная обкатка в составе автомобиля

Обкатка в составе автомобиля нового или отремонтированного двигателя в течение 1000 км пробега является обязательной.

Обкатка необходима для обеспечения приработки трущихся поверхностей деталей и поэтому в этот период не следует нагружать двигатель на полную мощность. Нагрузку необходимо увеличивать постепенно так, чтобы к концу обкаточного периода она не превышала 75% эксплуатационной мощности.

После подготовки двигателя запустите его и прогрейте. Убедившись в исправной работе двигателя, приступайте к обкатке.

При обкатке используйте автомобиль на легких работах. Рекомендации по выбору режимов обкатки должны быть изложены в инструкции по эксплуатации автомобиля.

Во время работы следите за состоянием двигателя по показаниям контрольных приборов.

Не допускается длительная работа (более 15 минут) не обкатанного двигателя на режиме холостого хода при температуре охлаждающей жидкости в системе ниже 75 °С.

Через 1000 км пробега проведите техническое обслуживание ТО-1000.

Таблица 7

| № пи | Частота вращения коленчатого вала, мин 1 | Время, мин |

| 1 | 600 | 2 |

| 2 | 800 | 3 |

| 3 | 1000 | 5 |

| 4 | 1200 | 5 |

| 5 | 1400 | 5 |

Таблица 8

|

№ |

Частота вращения коленчатого вала, чин. 1 |

Нагрузка кВт (л.с.). |

Время, мин | |||

|

|

Модель двигателя |

740.11-240 |

740.13-260 |

740.14-300 |

740.11-240 |

740.14-300 |

|

1 |

1400 |

0 |

0 |

0 |

3 |

3 |

|

2 |

1600 |

36,7(50) |

36,7(50) |

40(54,5) |

5 |

10 |

|

3 |

1600 |

|

|

61,7(84) |

|

9 |

|

4 |

1700 |

50(68) |

51.5(70) |

|

7 |

|

|

5 |

1800 |

61,7(84) |

70(95) |

96(130) |

10 |

15 |

|

6 |

2000 |

104(142) |

110.3(150) |

129(175) |

10 |

15 |

|

7 |

2100 |

128(174) |

139,7(190) |

|

10 |

|

|

8 |

2200 |

155(210) |

169(230) |

147(200) |

5 |

15 |

|

9 |

2200±20 |

162+7,35 |

176+7,35 |

|

8 |

|

|

(220+10) |

(240+10) |

|||||

|

10 |

2530±80 600±50 |

0 |

0 |

|

3 |

|

|

11 |

2400 |

|

|

180(245) |

|

10 |

|

12 |

2600 |

|

|

198(270) |

|

5 |

|

12 |

2600±20 |

|

|

213-11 |

|

5 |

|

13 |

2930-80 |

|

|

0 |

|

3 |

Таблица 9

| № пп | Частота вращения коленчатого вала, мин. 1 | Нагрузка кВт (л.с.) | Время, мин | ||||

| Модель двигателя | 740.11-240 | 740.13-260 | 740.14-300 | 740.11-240 | 740.13-260 | 740.14-300 | |

| 1 | 1000 | 0 | 0 | 0 | 5 | 5 | 5 |

| 2 | 1600 | 36(50) | 36(50) | 10 | 10 | ||

| 3 | 1700 | 88(120) | 88(120) | 5 | 5 | ||

| 4 | 1800 | 110(150) | 110(150) | 55(75) | 5 | 5 | 10 |

| 5 | 2000 | 132(180) | 132(180) | 110(150) | 5 | 5 | 5 |

| 6 | 2200 | 136(185) | 5 | ||||

| 7 | 2400 | 165(225) | 5 | ||||

Каталог двигателей Евро-1

Покупайте запчасти у нас :

| Комплектуем заявки любой сложности, конкурентные цены, система скидок от объема. | |

| Мы даем понятную гарантию качества запчастей от производителей | |

| Оперативная доставка по России | |

| Звоните по телефону (900) 323-41-41, или напишите на zap-kam16@yandex.ru Потребуется информация: модель авто, год выпуска, модель агрегата, класс Евро. |