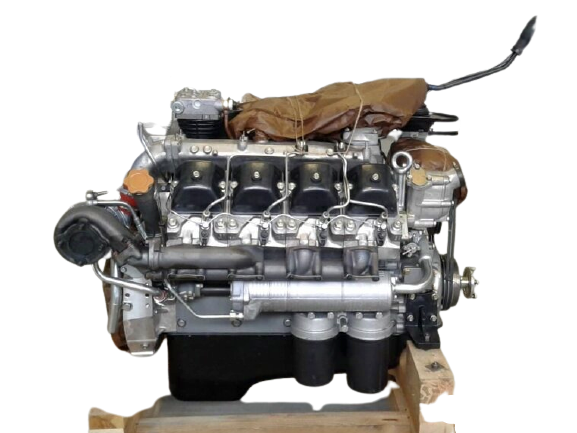

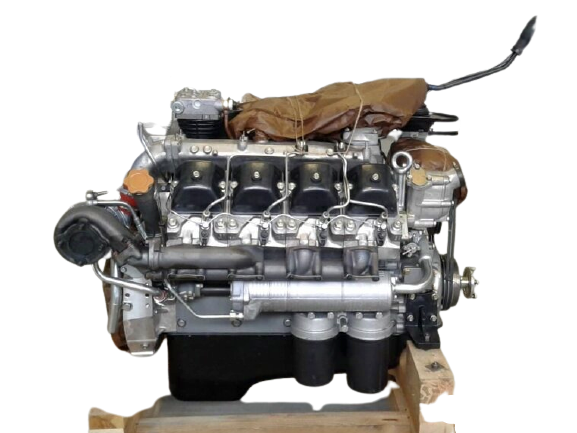

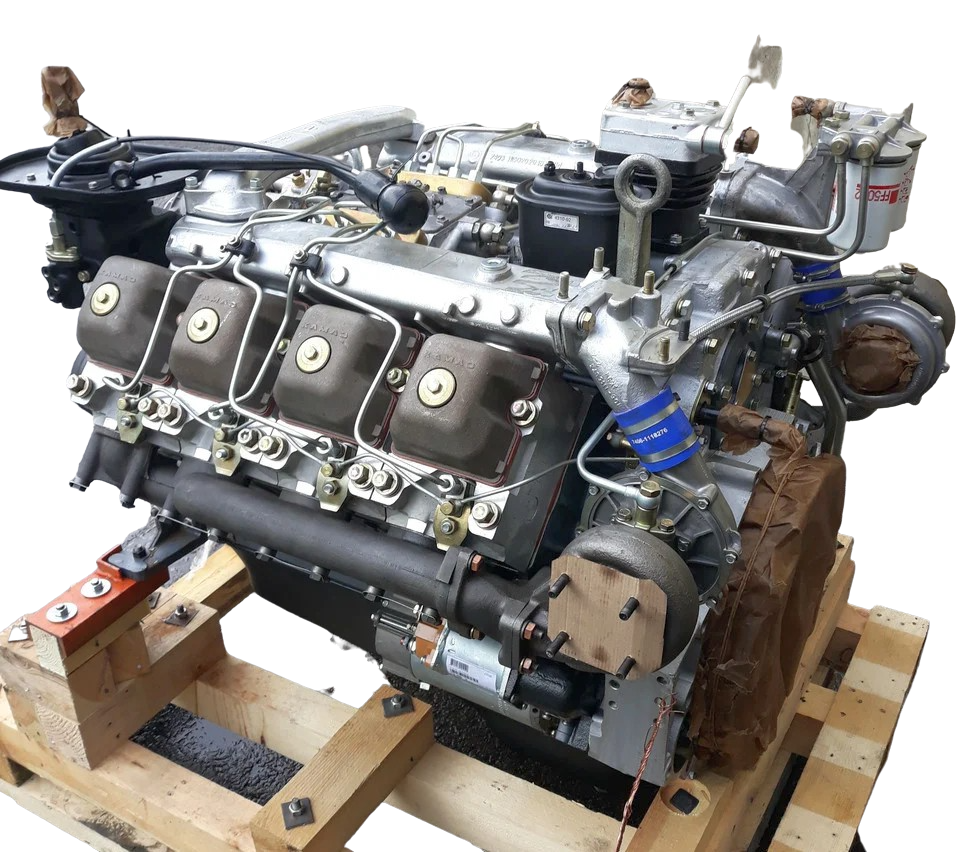

Устройство двигателя КАМАЗ 740 Евро-1

модели 740.11, 740.13, 740.14

Каталог двигателей Евро-1

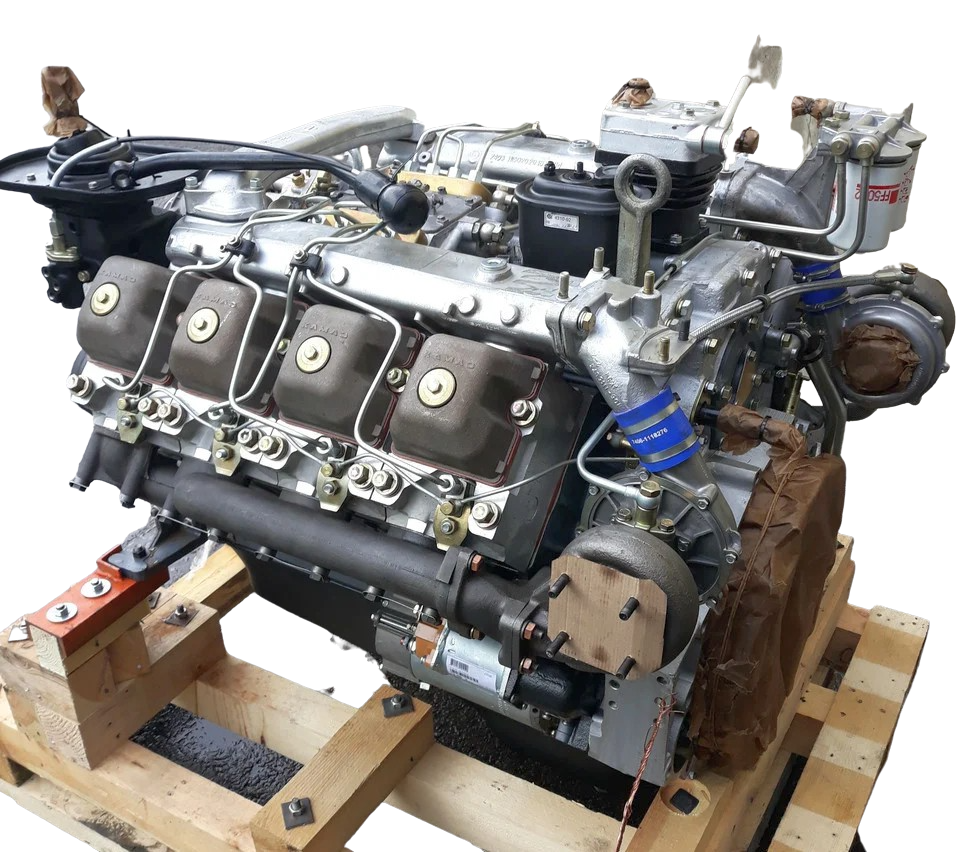

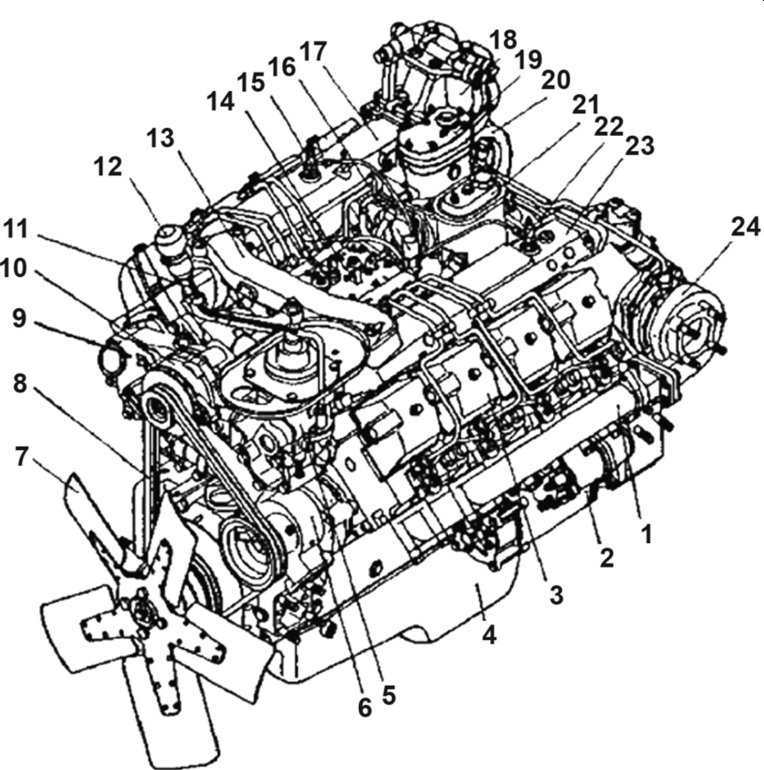

1 – выпускной коллектор; 2 – стартер; 3 – крышка головки цилиндра; 4 – масляный картер; 5 – опора рычага переключения передач; 6 – водяной насос; 7 – крыльчатка вентилятора; 8 – ремни привода генератора и водяного насоса; 9 – коробка термостатов; 10 – генератор; 11 – трос крана управления делителем коробки передач; 12 – рычаг переключения передач; 13 – объединительный патрубок, 14 – ТНВД; 15, 22 – свечи ЭФУ; 16 – электромагнитный клапан, 17, 23 – впускные коллекторы; 18 – фильтр тонкой очистки топлива; 19 – компрессор; 20, 24 – турбокомпрессоры; 21 – бачок насоса гидроусилителя руля.

Технические характеристики

| Модель двигателя | 740.11-240 | 740.13-260 | 740.14-300 |

| Тип двигателя | С воспламенением от сжатия | ||

| Число тактов | Четыре | ||

| Число цилиндров | Восемь | ||

| Расположение цилиндров | V-образное | ||

| Угол развала | 90° | ||

| Порядок работы цилиндров | 1-5-4-2-6-3-7-8 | ||

| Диаметр цилиндра и ход поршня, мм | 120×120 | ||

| Рабочий объем, л | 10,85 | ||

| Номинальная мощность брутто, кВт (л.с.) | 176(240) | 191(260) | 220 (300) |

| Максимальный крутящий момент брутто. Н.м(кгс.м) | 833 (85) | 931 (95) | 951(97) |

| Частота вращения коленчатого вала, мин : | |||

| -номинальная | 2200 | 2200 | 2600 |

| -при максимальном крутящем моменте | 1200-1600 | 1300-1500 | 1500-1800 |

| -на холостом ходу, не более: | |||

| минимальная | 600±50 | 600±50 | 600±50 |

| максимальная | 2530-80 | 2530.80 | 2930.80 |

| Модель ТНВД | 337-40 | 337-42 | 337-80.01 |

| Модель форсунки | 273-30 | 273-21 или 273-51 | |

| Давление начала подъема иглы форсунки. MПа(кгс/см2): | |||

| -в эксплуатации.не менее | 19,61 (200) | ||

| -новой (заводской регулировки) | 21,37-22,36(218-228) | ||

Блок цилиндров и привод агрегатов

Блок цилиндров

Блок цилиндров является главной корпусной деталью двигателя и представляет собой отливку из чугуна СЧ25 ГОСТ 1412-85.

Отливку подвергают искусственному старению для снятия термических напряжений, что позволяет блоку сохранить правильные геометрические формы и размеры в процессе эксплуатации.

Два ряда цилиндровых гнезд, отлитых как одно целое с верхней частью картера, расположены под углом 90° один к другому.

Левый ряд цилиндров смещен относительно правого вперед на 29.5 мм. что обусловлено установкой на каждую шатунную шейку коленчатого вала двух шатунов рядом.

В каждом ряду имеется по четыре цилиндровых гнезда, выходящих на верхние обработанные плоскости, которые служат привалочными поверхностями для головок цилиндров.

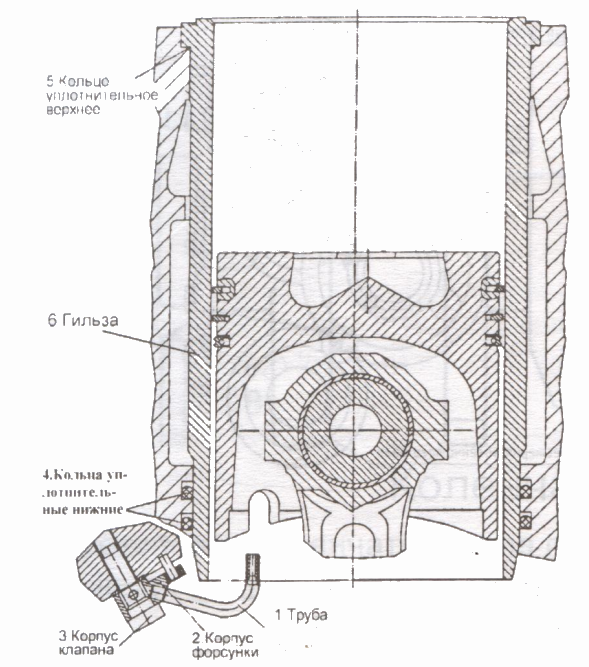

Каждое цилиндровое гнездо имеет два соосных цилиндрических отверстия, выполненных в верхнем и нижнем поясах блока, по которым центрируются гильза цилиндра, и выточки в верхнем поясе, образующие кольцевые площадки под бурты гильз. Чтобы обеспечить правильную посадку гильзы в гнезде, параметры плоскостности и перпендикулярности опорной площадки под бурт гильзы к общей оси центрирующих расточек должны быть выполнены с высокой точностью.

На нижнем поясе выполнены две канавки под уплотнительные кольца, которые предотвращают попадание охлаждающей жидкости из полости охлаждения блока в полость масляного картера двигателя.

К поперечным стенкам блока, образующим рубашку охлаждения для каждого цилиндра, равномерно (вокруг цилиндра) прилиты четыре бобышки для крепления головки цилиндров болтами.

Крышки коренных подшипников связаны с картерной частью блока коренными и стяжными болтами.

Крышка пятой коренной опоры центрируется в продольном направлении по двум вертикальным штифтам, обеспечивая точность совпадения расточек под упорные полукольца коленчатого вала на блоке и на крышках.

Порядок затяжки болтов крепления крышек коренных опор приведен в приложении 8.

Расточка блока цилиндров под вкладыши коренных подшипников производится в сборе с крышками, поэтому крышки коренных подшипников не взаимозаменяемы и устанавливаются в строго определенном положении. На каждой крышке нанесен порядковый номер опоры, нумерация опор начинается с переднего торца блока

Параллельно оси расточек под подшипники коленчатого вала выполнены расточки, в которые запрессованы и расточены втулки распределительного вала увеличенной размерности по сравнению с втулками серийного распределительного вата.

В картерной части развала блока цилиндров прилиты направляющие толкателей клапанов.

Примечание: В переходный период освоения выпуска в составе двигателя может быть использован блок цилиндров с привертными направляющими толкателей, с втулками распределительного вала увеличенной размерности, без увеличенных масло-каналов, с моментами затяжки болтов крепления крышек коренных подшипников:

- предварительная затяжка-95-120 Н.м (9.6-12 кгс.м);

- окончательная затяжка-206-230 Н.м (21-23,5 кгс.м);

- стяжные болты затягиваются моментом 81-91 Н.м (8,2-9,2 кгс.м).

Ближе к заднему горцу, между четвертым и восьмым цилиндрами, выполнена перепускная труба полости охлаждения для улучшения циркуляции охлаждающей жидкости. Одновременно она придает блоку еще и дополнительную жесткость.

С целью увеличения циркуляционного запаса масла, на двигатель устанавливается масляный насос увеличенной производительности. Поэтому диаметры масляных каналов в блоке цилиндров существенно увеличены.

В нижней части цилиндров заодно с блоком отлиты бобышки под форсунки охлаждения поршней.

С целью установки на блок фильтра с теплообменником на правой стороне увеличены площадка и выполнены два дополнительных крепежных отверстия, а также сливное отверстие из фильтра.

Гильзы цилиндров

Гильзы цилиндров “мокрого” типа, легкосъемные. На конусной поверхности в нижней части, гильзы цилиндров имеют следующую маркировку:

| 740.11-240 и 740.14-300 | 7406.1002021 |

| 740.13-260 | 740.13-1002021 |

Гильза цилиндра 7406.1002021 изготавливается из серого специального чугуна, упрочненного объемной закалкой, которая отличается (по высоте) зоной отпуска бурта от термообработки гильз, не имеющих маркировку 7406.1002021-20.

Гильза 740.13-1002021 изготавливается из специального, легированного серого чугуна и не термо-обрабатывается.

В соединении гильза – блок цилиндров полость охлаждения уплотнена резиновыми кольцами круглого сечения. В верхней части установлено кольцо в проточке гильзы, в нижней части – два кольца в расточки блока цилиндров.

Микрорельеф на зеркале гильзы представляет собой редкую сетку впадин и площадок с мелкими рисками под углом к оси гильзы. При работе двигателя масло удерживается во впадинах, что улучшает прирабатываемость деталей цилиндропоршневой группы.

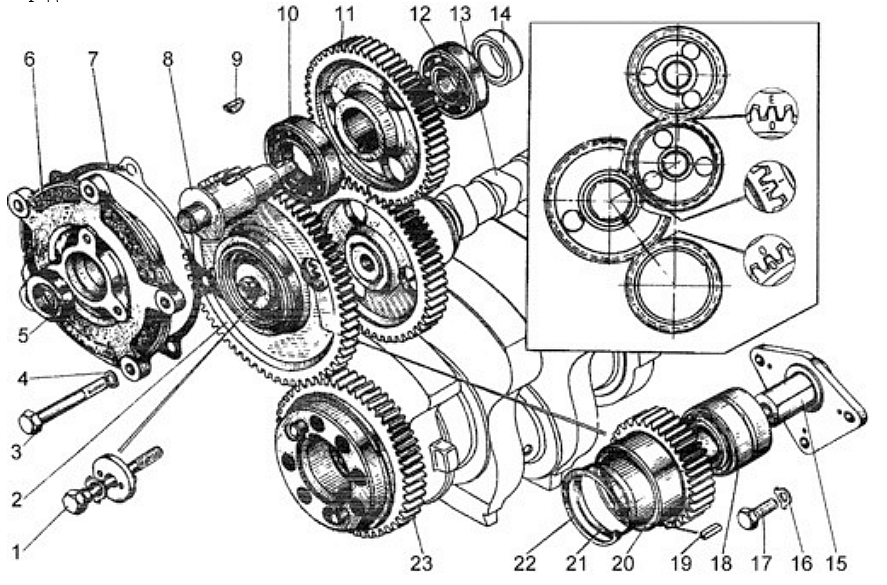

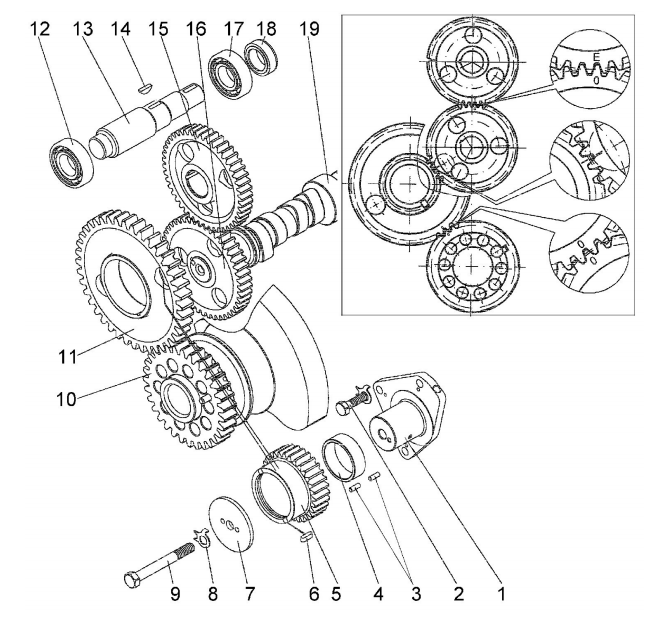

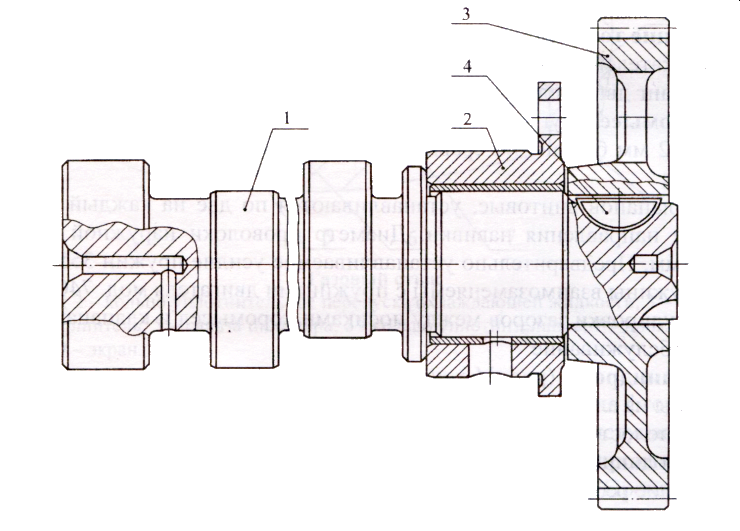

Привод агрегатов

Привод агрегатов осуществляется шестернями, имеющими прямые зубья, служит для передачи крутящего момента на валы механизма газораспределения, топливного насоса высокого давления, компрессора и насоса гидроусилителя руля автомобиля.

Механизм газораспределения приводится в действие от ведущей шестерни, установленной на коленчатый вал, через блок промежуточных шестерен, которые вращаются на сдвоенном коническом роликовом подшипнике, расположенном на оси, закрепленной на заднем торце блока цилиндров. Шестерня напрессована на конец распределительного вала, причем угловое расположение относительно кулачков вала определяется шпонкой.

1 – болт крепления роликового подшипника; 2 – промежуточное зубчатое колесо; 3 – болт; 4, 16 – шайбы; 5 – манжета; 6 – корпус заднего подшипника;

7 – прокладка; 8 – вал колеса привода ТНВД; 9, 19 – шпонки; 10, 12, 18 – подшипники; 11 – зубчатое колесо привода ТНВД; 13 – вал распределительный в сборе с зубчатым колесом; 15 – ось с фланцем; 17 – болт крепления оси ведущего колеса; 20 – ведущее зубчатое колесо привода распределительного вала;

21, 22 – кольца упорные; 23 – ведущее зубчатое колесо коленчатого вала.

1 – ось ведущего зубчатого колеса привода распределительного вала; 2 – болт крепления оси; 3 – ролики Ø 5,5х15,8 (60 шт.); 4 – втулка промежуточная;

5 – ведущее зубчатое колесо; 6, 14 – шпонки; 7, 8 – шайбы; 9 – болт крепления

насыпного подшипника; 10 – ведущее зубчатое колесо коленчатого вала;

11 – промежуточное зубчатое колесо; 12, 17 – шарикоподшипники; 13 – вал привода ТНВД; 15 – зубчатое колесо привода ТНВД; 16 – зубчатое колесо привода

распределительного вала; 18 – втулка; 19 – распределительный вал.

Шестерня привода ТНВД установлена на вал привода TНВД увеличенной размерности. Поэтому вал привода ТНВД двигателей Евро-0 (740.10 и 7403.10) не взаимозаменяем с валом привода двигателей Евро-1 (740.11; 740.13 и 740.14).

Шестерни устанавливаются на двигатель в строго определенном положении по меткам «Е», «0» и рискам, выбитым на шестернях, как показано на рисунке.

Привод ТНВД осуществляется от шестерни, находящейся в зацеплении с шестерней распределительного вала. Вращение от вала к ТНВД передается через ведущую и ведомую полумуфты с упругими пластинами, которые компенсируют несоосность установки валов ТНВД и шестерни. С шестерней привода ТНВД находятся в зацеплении шестерни привода пневмокомпрессора и насоса гидроусилителя руля.

Привод агрегатов закрыт картером маховика, закрепленным на заднем торце блока цилиндров. Справа на картере размещен фиксатор маховика, применяемый для установки угла опережения впрыскивания топлива и регулирования тепловых зазоров в механизме газораспределения. Ручка фиксатора при эксплуатации установлена в верхнем положении. В нижнее положение ее переводят при регулировочных работах, в этом случае фиксатор находится в зацеплении с маховиком. В верхней части картера маховика есть расточки, в которые устанавливаются пневмо-компрессор и насос гидроусилителя руля.

Конструкция картера маховика выполнена под установку одноцилиндрового пневмокомпрессора. В картере маховика, в отличие от картера маховика, эксплуатируемого с двухцилиндровым пневмокомпрессором. отсутствуют вставка картера маховика и боковой подводящий масляный канал в пневмо-компрессор. Поэтому, установка на двигатель двухцилиндрового пневмо-компрессора возможна только с обязательной заменой картера маховика.

По бокам картера маховика в средней части выполнены две бобышки с отверстиями диаметром 21.3 мм для слива масла из турбокомпрессора. Внизу в левой части картера имеется расточка, в которую устанавливается стартер. В середине картера выполнена расточка под манжету коленчатого вала. Со стороны заднего торца выполнена расточка под картер сцепления.

В левой части картера маховика выполнен прилив с фланцем и люком для установки коробки отбора мощности от двигателя. При отсутствии коробки отбора мощности люк закрывается заглушкой, установленной на жидкую прокладку.

Кривошипно-шатунный механизм

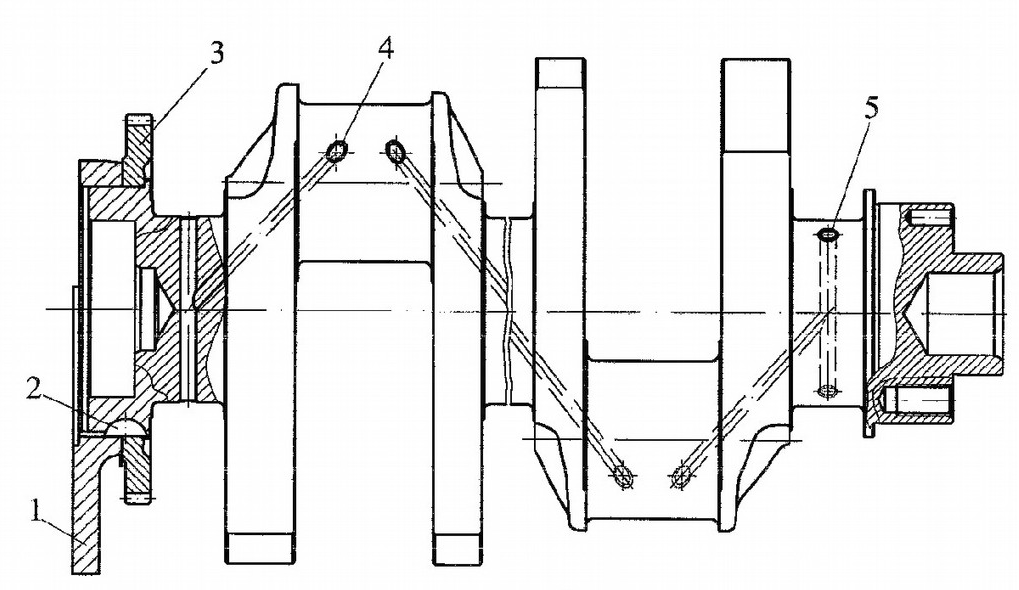

Коленчатый вал

двигателей КАМАЗ Евро-1

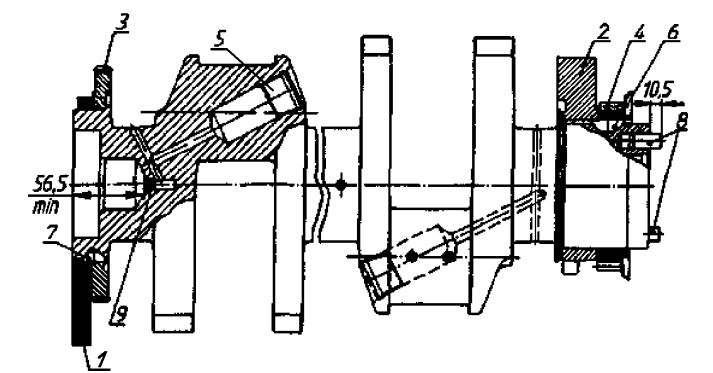

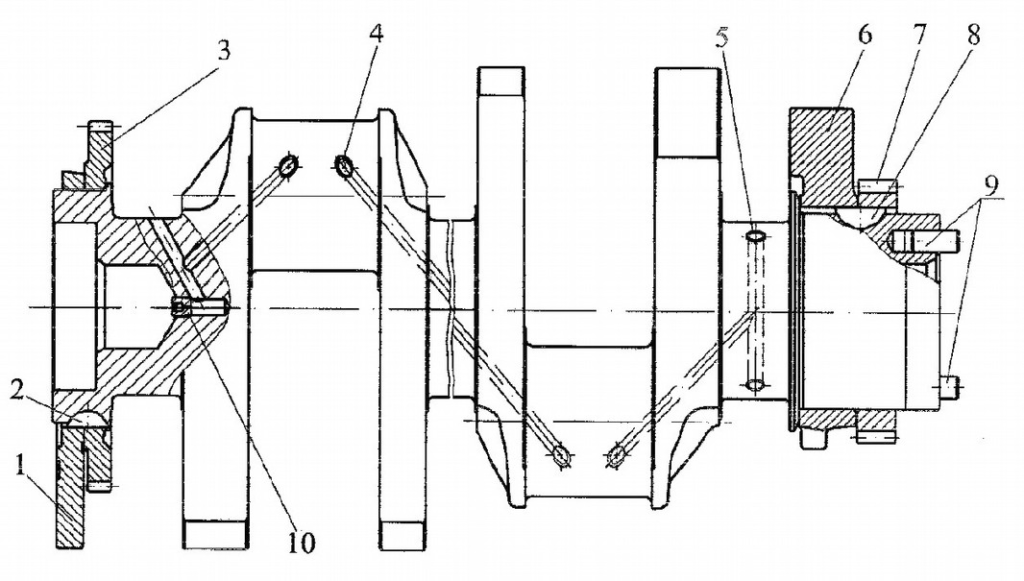

Коленчатый вал изготовлен из высококачественной стали и имеет пять коренных и четыре шатунные шейки, закаленных ТВЧ, которые связаны между собой щеками и сопрягаются с ними переходными галтелями. Для равномерного чередования рабочих ходов расположение шатунных шеек коленчатого вала выполнено под углом 90°.

К каждой шатунной шейке присоединяются два шатуна: один для правого и один для левого рядов цилиндров. К шатунным шейкам масло подается через просверленные в щеках вала каналы, идущие от коренных шеек. В шатунных шейках вала выполнены внутренние полости, которые сообщаются с масляными каналами в коренных шейках. Частицы грязи при вращении вала отбрасываются к периферии и оседают на стенках полости. Снаружи полости закрыты заглушками 5. При капитальном ремонте двигателя их выбивают, а полости тщательно очищают.

1 – противовес коленчатого вала передний; 2 – противовес коленчатого вала задний; 3 – шестерня привода масляного насоса; 4 – шестерня привода газораспределительного механизма; 5 –заглушка шатунной шейки; 6,7 – шпонки; 8 – штифты; 9 – жиклер.

Для уравновешивания сил инерции и уменьшения вибраций коленчатый вал имеет шесть противовесов, отштампованных заодно со щеками коленчатого вала.

1 – противовес коленчатого вала передний; 2, 8 – шпонки; 3 – шестерня при вода масляного насоса; 4 – отверстие подвода масла к шатунным шейкам; 5 – отверстие подвода масла в коренных шейках 6 – противовес коленчатого вала

задний; 7 – шестерня привода газораспределительного механизма; 9 – штифты;

10 – жиклер.

Коленчатый вал 740.13-1005020 . Коренные и шатунные шейки коленчатого вала закалены токами высокой частоты (ТВЧ). Кроме основных противовесов имеет два дополнительных съемных противовеса 1 и 6, напрессованных на вал, их угловое расположение относительно коленчатого вала определяется шпонками 2 и 8.

В расточку хвостовика коленчатого вала запрессован шариковый подшипник ведущего вала коробки передач, в полость носка коленчатого вала ввернут жиклер 10. На носок коленчатого вала напрессована шестерня 3 привода масляного насоса, на хвостовик – шестерня 7 коленчатого вала.

На торце хвостовика коленчатого вала выполнено восемь резьбовых отверстий М14×1,5-6Н для крепления маховика, на торце носка выполнено восемь резьбовых отверстий М12×1,25-6Н для крепления гасителя крутильных колебаний.

1 – противовес коленчатого вала передний; 2 – шпонки; 3 – шестерня при вода масляного насоса; 4 – отверстие подвода масла к шатунным шейкам;

5 – отверстие подвода масла в коренных шейках

Коленчатый вал 740.30-1005020 упрочнен азотированием на глубину (0,5…0,7) мм, твердость упрочненного слоя на поверхности не менее 600 HV3. Кроме основных противовесов имеет дополнительный съемный противовес 1, напрессованный на вал, его угловое расположение относительно коленчатого вала определяется шпонкой 2. Для обеспечения требуемого дисбаланса, на маховике выполняется выборка.

На хвостовике коленчатого вала выполнена шейка, по которой центрируется шестерня коленчатого вала и маховик. На носок коленчатого вала напрессована шестерня привода масляного насоса.

На торце хвостовика коленчатого вала выполнено десять резьбовых отверстий М16×1,5-6Н для крепления шестерни коленчатого вала и маховика, на торце носка выполнено восемь резьбовых отверстий М12×1,25-6Н для крепления гасителя крутильных колебаний.

От осевых перемещений коленчатый вал зафиксирован двумя верхними и нижними полукольцами, установленными в проточках задней коренной опоры блока цилиндров, так, что сторона с канавками прилегает к упорным торцам вала.

Уплотнение коленчатого вала осуществляется резиновой манжетой, с дополнительным уплотняющим элементом – пыльником. Манжета размещена в картере маховика. Манжета изготовлена из фторкаучука по технологии формования рабочей уплотняющей кромки непосредственно в пресс-форме.

Диаметры шеек коленвала: коренных 95+0.011 мм, шатунных 80±0,0095 мм.

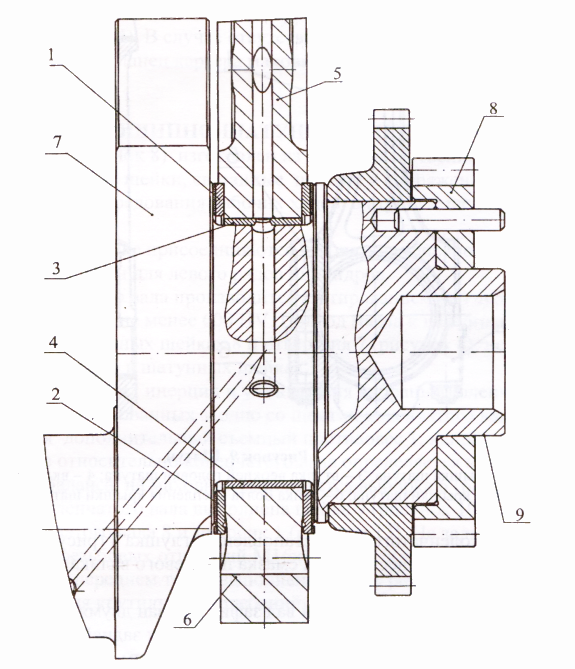

Коренные и шатунные подшипники

1 – полукольцо упорного подшипника верхнее; 2 – полукольцо упорного подшипника нижнее; 3 – вкладыш подшипника коленчатого вала верхний; 4 – вкладыш подшипника коленчатого вала нижний; 5 – блок цилиндров; 6 – крышка подшипника коленчатого вала задняя; 7 – коленчатый вал; 8 – шестерня привода газораспределительного механизма; 9 – центрирующая шейка коленчатого вала.

Коренные и шатунные подшипники изготовлены из стальной ленты, покрытой слоем свинцовистой бронзы толщиной 0.3 мм, слоем свинцово-оловянистого сплава толщиной 0.022 мм и слоем олова толщиной 0.003 мм. Верхние 3 и нижние 4 вкладыши коренных подшипников не взаимозаменяемы. В верхнем вкладыше имеется отверстие для подвода масла и канавка для его распределения. Оба вкладыша 4 нижней головки шатуна взаимозаменяемы. От проворачивания и бокового смещения вкладыши фиксируются выступами (усами), входящими в пазы, предусмотренные в постелях блока, крышках подшипников и в постелях шатуна. Вкладыши имеют конструктивные отличия, направленные на повышение их работоспособности при форсировке двигателя турбонаддувом, при этом изменена маркировка вкладышей на 7405.1004058 (шатунные), 7405.1005170 и 7405.1005171 (коренные). Поэтому при проведении ремонтного обслуживания не рекомендуется замена вкладышей на серийные с маркировкой 740.100.., так как при этом произойдет существенное сокращение ресурса двигателя.

Крышки коренных подшипников

1.Крышка подшипника коленчатого вала; 2.Коленчатый вал;

З.Болт крепления: 4.Болт стяжной крепления крышки подшипника левый;

5.Болт стяжной крепления крышки подшипника правый: 6.Шайба 7.Блок.

Крышки коренных подшипников изготовлены из высокопрочного чугуна марки ВЧ50. Крепление крышек осуществляется с помощью вертикальных и горизонтальных стяжных болтов 3, 4, 5, которые затягиваются по определенной схеме регламентированным моментом:

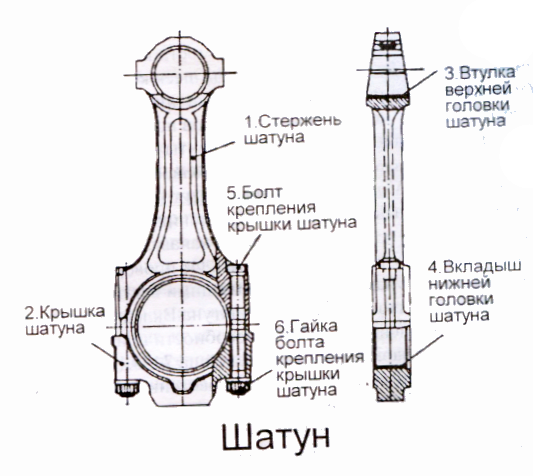

Шатун

Шатун – стальной, кованый, стержень 1 имеет двутавровое сечение. Верхняя головка шатуна неразъемная, нижняя выполнена с прямым и плоским разъемом. Шатун окончательно обрабатывают в сборе с крышкой 2, поэтому крышки шатунов невзаимозаменяемы. В верхнюю головку шатуна запрессована стале-бронзовая втулка 3, а в нижнюю установлены сменные вкладыши 4. Крышка нижней головки шатуна крепится с помощью гаек 6, навернутых на болты 5, предварительно запрессованные в стержень шатуна. Затяжка шатунных болтов осуществляется по схеме, определенной в приложении 8. На крышке и стержне шатуна нанесены метки спаренности – трехзначные порядковые номера. Кроме того на крышке шатуна выбит порядковый номер цилиндра.

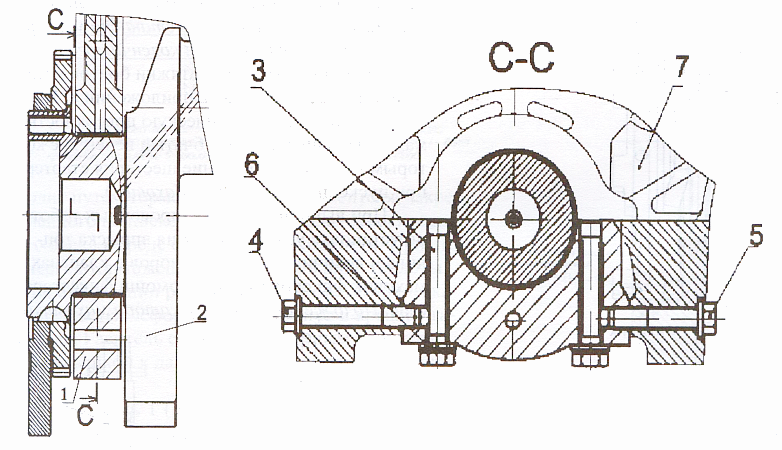

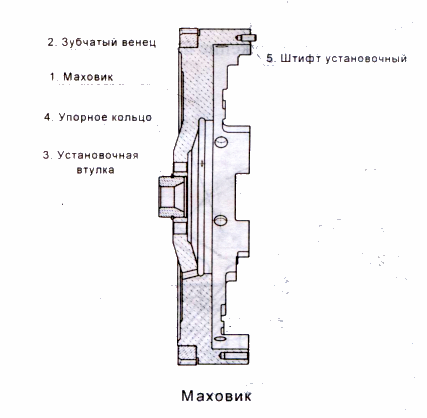

Маховик

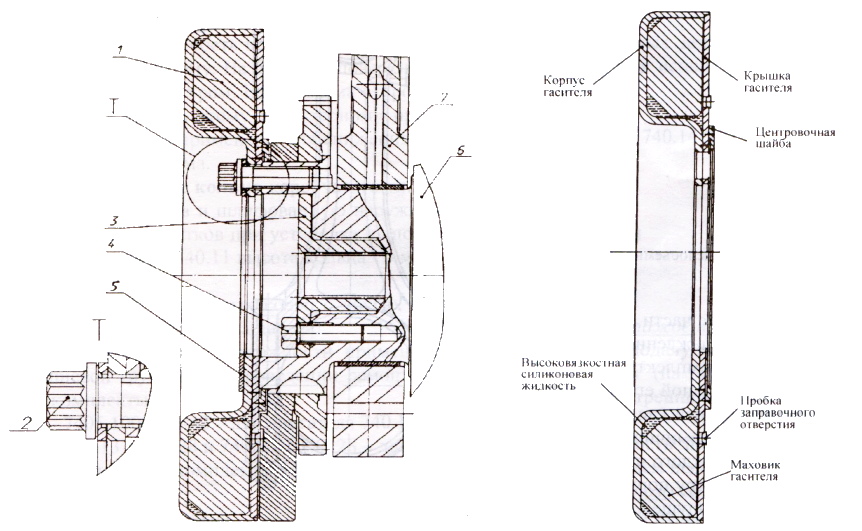

Маховик 1 закреплен восемью болтами, изготовленными из легированной стали с двенадцатигранной головкой, на заднем торце коленчатого вала и точно зафиксирован двумя штифтами 10 и установочной втулкой 3.

1 – маховик; 2- блок цилиндров; 3- коленчатый вал; 4 – картер маховика; 5- подшипник первичного вала коробки передач; 6- шайба; 7- болт крепления маховика; 8- манжета уплотнения коленчатого вала; 9- пыльник манжеты; 10 – штифт установочный маховика

С целью исключения повреждения поверхности маховика под головки болтов устанавливается шайба 6 (рис. Установка маховика и манжеты уплотнения коленчатого вала). Величина моментов затяжки болтов крепления маховика указана в приложении 8. На обработанную цилиндрическую поверхность маховика напрессован зубчатый венец 2, с которым входит в зацепление шестерня стартера при пуске двигателя (рис. Маховик).

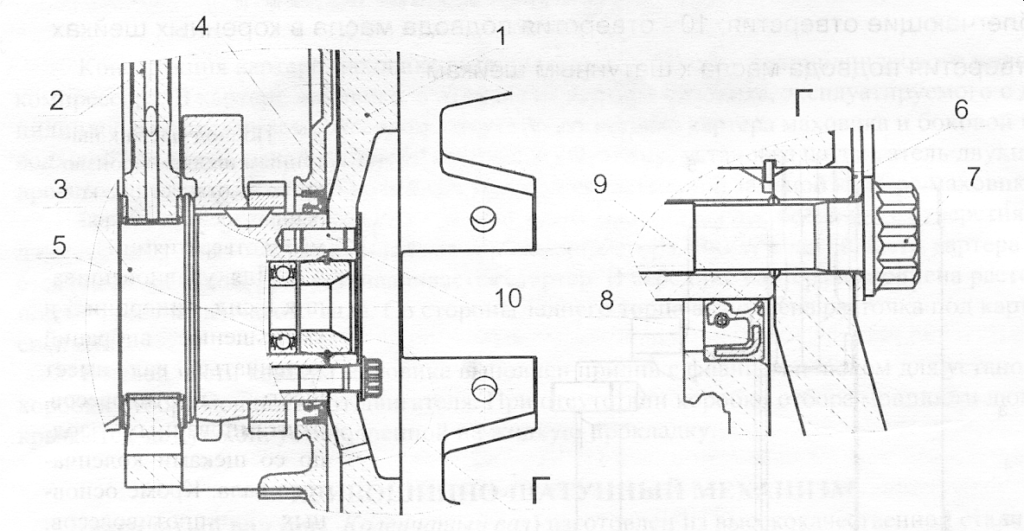

При выполнении регулировочных работ по установке угла опережения впрыска топлива и величин тепловых зазоров в клапанах маховик фиксируется при помощи фиксатора (рис. Положения ручки фиксатора маховика).

а) – при эксплуатации,

б) – при регулировке, в зацеплении с маховиком

При этом конструкция имеет следующие основные отличия от серийной:

- изменен угол расположения паза под фиксатор на наружной поверхности маховика;

- увеличен диаметр расточки для размещения шайбы под болты крепления маховика.

Рассматриваемые двигатели могут комплектоваться различными типами сцеплений. На рисунке показан маховик для диафрагменного сцепления.

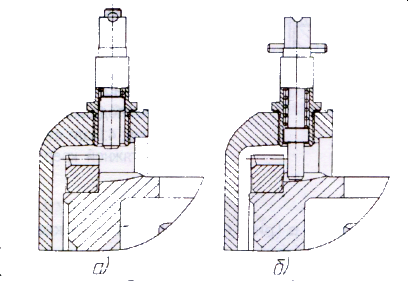

Гаситель крутильных колебании

1- гаситель 2- болт крепления гасителя;

3- полумуфта отбора мощности, 4- болт крепления полумуфты;

5- шайба; 6- коленчатый вал, 7- блок цилиндров.

Гаситель крутильных колебании закреплен восемью болтами 2 (рис. Установка гасителя крутильных колебании коленчатого вала) на переднем носке коленчатого вала. С целью исключения повреждения поверхности корпуса гасителя под болты устанавливается шайба 5. Гаситель состоит из корпуса (см. рисунок) в который установлен с зазором маховик. Снаружи корпус гасителя закрыт крышкой. Герметичность обеспечивается закаткой (сваркой) по стыку корпуса гасителя и крышки. Между корпусом гасителя и маховиком находится высоко-вязкостная силиконовая жидкость, дозированно заправленная перед заваркой крышки. Центровка гасителя осуществляется шайбой, приваренной к корпусу. Гашение крутильных колебаний коленвала КАМАЗ происходит путем торможения корпуса гасителя, закрепленного на носке коленчатого вала, относительно маховика в среде силиконовой жидкости. При этом энергия торможения выделяется в виде теплоты. При проведении ремонтных работ категорически запрещается деформировать корпус и крышку гасителя. Гаситель с деформированным корпусом или крышкой к дальнейшей эксплуатации не пригоден.

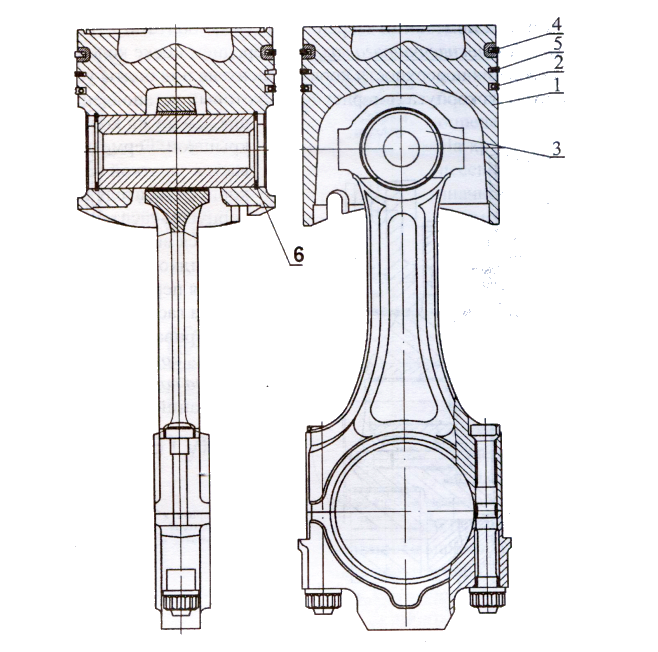

Поршень

Поршень с шатуном соединены пальцем 3 плавающего типа, его осевое перемещение ограничено стопорными кольцами 6. Палец изготовлен из хромоникелевой стали, диаметр отверстия 22 мм. Применение пальцев с отверстием 25 мм недопустимо, так как это нарушает балансировку двигателя.

1 – поршень; 2 – маслосъемное кольцо; 3 – поршневой палец;

4, 5 – компрессионные кольца; 6 – стопорное кольцо.

Поршень 1 отлит из алюминиевого сплава со вставкой из износостойкого чугуна под верхнее компрессионное кольцо.

В головке поршня выполнена тороидальная камера сгорания с вытеснителем в центральной части, она смещена относительно оси поршня в сторону от выточек под клапаны на 5 мм.

Боковая поверхность представляет собой сложную овально-бочкообразную форму с занижением в зоне отверстий под поршневой палец. На юбку нанесено графитовое покрытие.

В нижней ее части выполнен паз, исключающий при правильной сборке контакт поршня с форсункой охлаждения при нахождении в НМТ.

Поршень комплектуется 3-мя кольцами, двумя компрессионными и одним маслосъемным. Отличительной его особенностью является уменьшенное расстояние от днища до нижнего торца верхней канавки, которое составляет 17 мм. На двигателях, с целью обеспечения топливной экономичности и экологических показателей, применен селективный подбор поршней для каждого цилиндра по расстоянию от оси поршневого пальца до днища. По указанному параметру поршни разбиты на четыре группы 10, 20, 30 и 40. Каждая последующая группа от предыдущей отличается на 0,11 мм. В запасные части поставляются поршни наибольшей высоты, поэтому во избежание возможного контакта между ними и головками цилиндров в случае замены необходимо контролировать надпоршневой зазор. Если зазор между поршнем и головкой цилиндра после затяжки болтов ее крепления будет менее 0,87 мм необходимо подрезать днище поршня на недостающую до этого значения величину. Поршни двигателей 740.11, 740.13 и 740.14 отличаются друг от друга формой канавок под верхнее компрессионное и маслосъемное кольца, (см. разделы компрессионное и маслосъемное кольца).

Установка поршней с двигателей КАМАЗ Евро-0 (740.10 и 7403.10) недопустима. Допускается установка поршней с поршневыми кольцами двигателей 740.13 и 740.14 на двигатель 740.11.

Компрессионные кольца

Компрессионные кольца изготавливаются из высокопрочного, а маслосъемное из серого чугунов. На двигателе 740.11 форма поперечного сечения компрессионных колец односторонняя трапеция, при монтаже наклонный торец с отметкой “верх” должен располагаться со стороны днища поршня. На двигателях 740.13 и 740.14 верхнее компрессионное кольцо имеет форму сечения двухсторонней трапеции с выборкой на верхнем торце, который должен располагаться со стороны днища поршня.

Рабочая поверхность верхнего компрессионного кольца 4 покрыта молибденом и имеет бочкообразную форму. На рабочую поверхность второго компрессионного 5 и маслосъемного колец 2 нанесен хром. Ее форма на втором кольце представляет собой конус с уклоном к нижнему торцу, по этому характерному признаку кольцо получило название “минутное”. Минутные кольца применены для снижения расхода масла на угар, их установка в верхнюю канавку не допустима.

Маслосъемное кольцо

Маслосъемное кольцо коробчатого типа с пружинным расширителем, имеющим переменный шаг витков и шлифованную наружную поверхность. Средняя часть расширителя с меньшим шагом витков при установке на поршень должна располагаться в замке кольца. На двигателе модели 740.11 высота кольца – 5 мм, а на двигателях 740.13 и 740.14 высота кольца – 4 мм.

Установка поршневых колец с других моделей двигателей КАМАЗ может привести к увеличению расхода масла на угар.

Для исключения возможности применения не взаимозаменяемых деталей цилиндро-поршневой группы при проведении ремонтных работ рекомендуется использовать ремонтные комплекты:

- 7405.1000128-42 – для двигателя 740.11-240;

- 740.13.1000128 и 740.30-1000128 – для двигателей 740.13-260 и 740.14-300.

В ремонтный комплект входят:

- поршень;

- поршневые кольца;

- поршневой палец;

- стопорные кольца поршневого пальца;

- гильза цилиндра;

- уплотнительные кольца гильзы цилиндра.

Форсунки охлаждения

Форсунки охлаждения (рис. Установка гильзы и форсунка охлаждения поршня) устанавливаются в картерной части блока цилиндров и обеспечивают подачу масла из главной масляной магистрали при достижении в ней давления 0,8 – 1,2 кг/см2 (на такое давление отрегулирован клапан, расположенный в каждой из форсунок) во внутреннюю полость поршней.

При сборке двигателя необходимо контролировать правильность положения трубки форсунки относительно гильзы цилиндра и поршня. Контакт с поршнем недопустим.

Механизм газораспределения

Механизм газораспределении

1 – головка цилиндра; 2 – втулка направляющая; 3 – шайба пружин клапана; 4, 5 – пружины клапана: 6 – манжета клапана; 7 – шайба; 8 – болт крепления головки: 9 – тарелка пружин; 10 – втулка тарелки пружин; 11 – сухарь клапана; 12 – болт крепления крышки; 13 – шайба; 14 – шайба вибро-изоляционная; 15 – крышка головки цилиндра; 16 – коромысло клапана; 17 – стойка коромысел; 18 – прокладка крышки; 19 – штанга; 20 – ввертыш крепления впускного коллектора: 21 – ввертыш крепления водяной трубы; 22 – прокладка уплотнительная: 23 – толкатель; 24 – распредвал: 25 – выпускной клапан; 26 – седло выпускное; 27 – гильза цилиндра; 28 – кольцо газового стыка; 29 – блок цилиндров: А – тепловой зазор.

Механизм газораспределении предназначен для обеспечения впуска в цилиндры свежего воздушного заряда и выпуска из них отработавших газов. Впускные и выпускные клапаны открываются и закрываются в определенных положениях поршня, что обеспечивается совмещением меток на шестернях привода агрегатов при их монтаже.

Механизм газораспределения – верхнеклапанный с нижним расположением распределительного вала. Кулачки распределительного вала 24 в соответствии с фазами газораспределения приводят в действие толкатели 23. Штанги 18 сообщают качательное движение коромыслам 16, а они, преодолевая сопротивление пружин 7 и 8, открывают клапаны 25. Закрываются клапаны под действием силы сжатия пружин.

Распределительный вал

Распределительный вал стальной, кулачки и опорные шейки подвергнуты термообработке ТВЧ; устанавливается в развале блока цилиндров на пяти подшипниках скольжения, представляющих собой стальные втулки, залитые антифрикционным сплавом.

1 – распределительный вал; 2 – корпус подшипника; 3 – шестерня; 4 – шпонка.

Диаметр втулок на 6 мм больше по сравнению со втулками двигателя мод. 740.10. Распределительный вал увеличенной размерности, измененными фазами газораспределения и ходом клапанов по сравнению с распредвалом двигателя мод. 740.10. На задний конец распределительного вала напрессована прямозубая шестерня 3. Привод распределительного вала осуществляется от шестерни коленчатого вала через промежуточные шестерни. Шестерни стальные, штампованные с термообработанными зубьями. Для обеспечения заданных фаз газораспределения шестерни при сборке устанавливаются по меткам, выбитым на торцах (см. раздел “Привод агрегатов”). От осевого перемещения вал фиксируется корпусом 2 подшипника задней опоры, который крепится к блоку цилиндров тремя болтами. Посадочный диаметр корпуса подшипника задней опоры больше по сравнению с корпусом подшипника двигателя мод. 740.10. Установка корпуса подшипника задней опоры распределительного вала двигателя мод. 740.10 не допустима, так как приведет к аварийному снижению давления масла в системе и преждевременному выходу из строя двигателя.

Клапаны

Клапаны из жаропрочной стали. Угол рабочей фаски клапанов 90°. Диаметр тарелки впускного клапана 51,6 мм, выпускного – 46,6 мм, высота подъема впускного клапана – 14,2 мм, выпускного – 13,7 мм. Геометрия тарелок впускных и выпускных клапанов обеспечивают соответствующие газодинамические параметры впуска-выпуска газов и поэтому их замена на клапаны двигателя мод. 740.10 не рекомендуется.

Клапаны перемещаются в направляющих втулках изготовленных из металлокерамики. Для предотвращения попадания масла в цилиндр и снижения его расхода на угар, на направляющих клапанов устанавливаются резиновые уплотнительные манжеты.

Толкатели

Толкатели тарельчатого типа с профилированной направляющей частью, изготовлены из стали с последующей наплавкой поверхности тарелки отбеленным чугуном. Толкатель подвергнут химико-термической обработке.

Коромысла клапанов

Коромысла клапанов стальные, штампованные, представляют собой двуплечий рычаг, у которого отношение большого плеча к меньшему составляет 1.55. Коромысла впускного и выпускного клапанов устанавливаются на общей стойке и фиксируются в осевом направлении пружинным фиксатором. Коромысла клапанов двигателя 740.1 1-240, в отличие от коромысел двигателя мод. 740.10, не имеют бронзовой втулки.

Направляющие толкателей

Направляющие толкателей отлиты заодно с блоком цилиндров.

Штанги

Штанги толкателей стальные, пустотелые с запрессованными наконечниками. Штанги на 3 мм короче штанг двигателя мод. 740.10 и не взаимозаменяемы с ними.

Стойка коромысел

Стойка коромысел чугунная, её цапфы подвергнуты термической обработке ТВЧ. Диаметр цапф на 2 мм больше по сравнению с цапфами стойки коромысел двигателя мод. 740.10.

Пружины

Пружины клапанов винтовые, устанавливаются по две на каждый клапан. Пружины имеют различные направления навивки. Диаметр проволоки наружной пружины 4,8 мм, внутренний – 3,5 мм. Предварительно устанавливаемое усилие пружин 355 Н, суммарное рабочее – 821 Н. Пружины взаимозаменяемы с пружинами двигателя мод. 740.10.

Порядок регулировки зазоров между носиками коромысел и клапанами описан в разделе “Техническое обслуживание”.

Головки цилиндров

Головки цилиндров 1 отдельные на каждый цилиндр, изготовлены из алюминиевого сплава. Головка цилиндра имеет полость охлаждения, сообщающуюся с полостью охлаждения блока.

Для усиления днища головки увеличена ее толщина в зоне выпускного канала и выполнено дополнительное ребро по сравнению с головкой цилиндра двигателя мод. 740.10.

Каждая головка цилиндров устанавливается на два установочных штифта, запрессованные в блок цилиндров, и крепится четырьмя болтами из легированной стали. Один из установочных штифтов одновременно служит втулкой для подачи масла на смазку коромысел клапанов. Втулка уплотнена резиновыми кольцами. В головке, по сравнению с головкой двигателя 740.10, увеличено отверстие слива моторного масла из-под клапанной крышки в штанговую полость. Окна впускного и выпускного каналов расположены на противоположных сторонах головки цилиндров. Впускной канал имеет тангенциальный профиль для обеспечения оптимального вращательного движения воздушного заряда, определяющего параметры рабочего процесса и экологические показатели двигателя, поэтому замена на головки цилиндров двигателя мод. 740.10 не допускается.

В головку запрессованы чугунные седла и металлокерамические направляющие втулки клапанов. Седла клапанов имеют увеличенный натяг в посадке по сравнению с седлами двигателя мод. 740.10, и фиксируются острой кромкой. Выпускное седло и клапан профилированы для обеспечения меньшего сопротивления выпуску отработавших газов.

Применение выпускного клапана мод. 740.10 не рекомендуется.

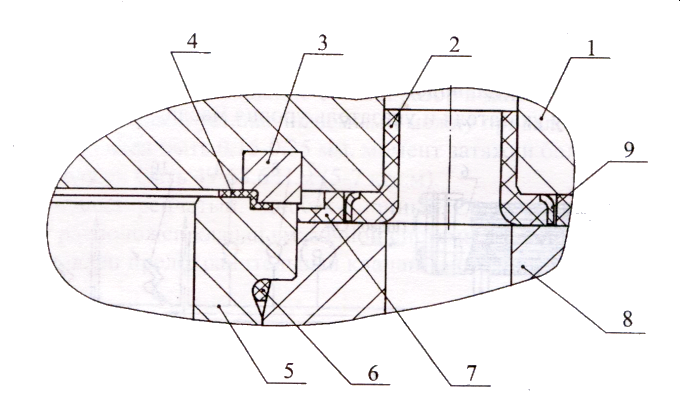

Газовый стык

Стык “головка цилиндра – гильза” (газовый стык) – беспрокладочный (рис. Газовый стык). В расточенную канавку на нижней плоскости головки запрессовано стальное уплотнительное кольцо 3. Посредством этого кольца головка цилиндра устанавливается на бурт гильзы. Герметичность уплотнения обеспечивается высокой точностью обработки сопрягаемых поверхностей уплотнительного кольца и гильзы цилиндра 5. Уплотнительное кольцо дополнительно имеет свинцовистое покрытие для компенсации микронеровностей уплотняемых поверхностей.

1 – головка цилиндра; 2 – кольцо уплотнительное перепуска охлаждающей жидкости; 3 – кольцо газового стыка; 4 – прокладка-заполнитель; 5 – гильза цилиндра; 6 – кольцо уплотнительное; 7 – прокладка уплотнительная; 8 – блок цилиндров; 9 – экран.

Для уменьшения вредных объемов в газовом стыке установлена фторопластовая прокладка – заполнитель 4. Прокладка – заполнитель фиксируется на выступающем пояске кольца газового стыка за счет обратного конуса с натягом. Применение прокладки заполнителя снижает удельный расход топлива и дымность отработавших газов. Прокладка-заполнитель разового применения.

Для уплотнения перепускных каналов охлаждающей жидкости в отверстия днища головки установлены уплотнительные кольца 2 из силиконовой резины.

Пространство между головкой и блоком, отверстия стока моторного масла и отверстия прохода штанг уплотнены прокладкой 7 головки цилиндра из термостойкой резины.

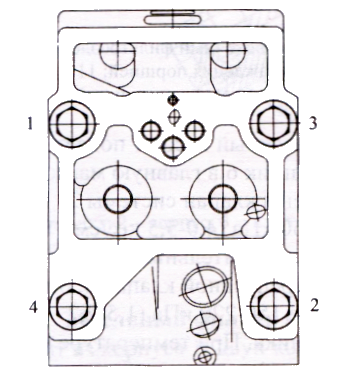

При сборке двигателя болты крепления головки цилиндра следует затягивать в три приема в порядке возрастания номеров, указанном на рис. Последовательность величины моментов затяжки должны быть:

- 1 прием – до 39-49 Н.м (4-5 кгс.м);

- 2 прием – до 98-127 Н.м (10-13 кгс.м);

- 3 прием – до 186-206 Н.м (19-21 кгс.м).

Перед ввертыванием смазать резьбу болтов слоем графитовой смазки.

После затяжки болтов необходимо отрегулировать зазоры между клапанами и коромыслами. Клапанный механизм закрыт алюминиевой крышкой 15 (см. рис. Механизм газораспределения). Для шумоизоляции и уплотнения стыка крышка – головка цилиндра применены виброизоляционная шайба 14 и резиновая уплотнительная прокладка 19.

Болты крепления крышек головок цилиндров затянуть с крутящим моментом 12,7-17.6 Н.м (1,3-1,8 кгс.м).

Смазочная система

Смазочная система двигателя

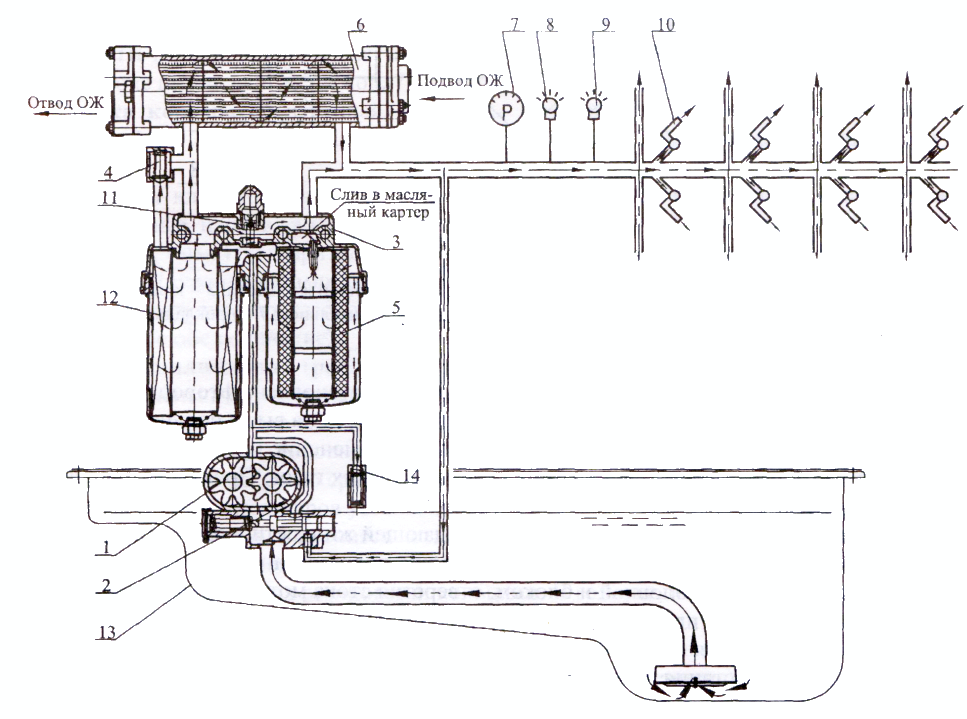

Смазочная система комбинированная с “мокрым” картером. Система включает масляный насос, фильтр очистки масла, водомасляный теплообменник, картер масляный, маслоналивную горловину, трубку указателя и указатель уровня масла.

1 – насос масляный; 2 – клапан; 3 – фильтр; 4 – перепускной клапан; 5 – частично-поточный фильтроэлемент; 6 – водомасляный теплообменник; 7, 8 и 9 – приборы контроля; 10 – форсунки охлаждения поршней; 11 – термоклапан; 12 – полнопоточный фильтроэлемент; 13 – картер масляный; 14 клапан предохранительный

Из картера 13 масляный насос 1 подает масло в фильтр очистки масла 3 и через водомасляный теплообменник 6 в главную магистраль, и далее к потребителям.

В смазочную систему также включены клапан системы 2, обеспечивающий давление в главной масляной магистрали 400-550 кПа (4,0-5,5 кгс/см2) при номинальной частоте вращения коленчатого вала двигателя, предохранительный клапан 14, отрегулированный на давление 931-1127 кПа (9.5-11,5 кгс/см2), перепускной клапан 4, отрегулированный на срабатывание при перепаде давления на фильтре 150-220 кПа (1.5-2,2 кгс/см2) и термоклапан 11 включения водомасляного теплообменника.

При температуре масла ниже 95 °С, клапан открыт и основной поток масла поступает в двигатель минуя теплообменник. При температуре масла более 110 °С, термоклапан закрыт и весь поток масла проходит через теплообменник, где охлаждается водой.

Конструктивно термоклапан расположен в корпусе масляного фильтра.

Масляный насос

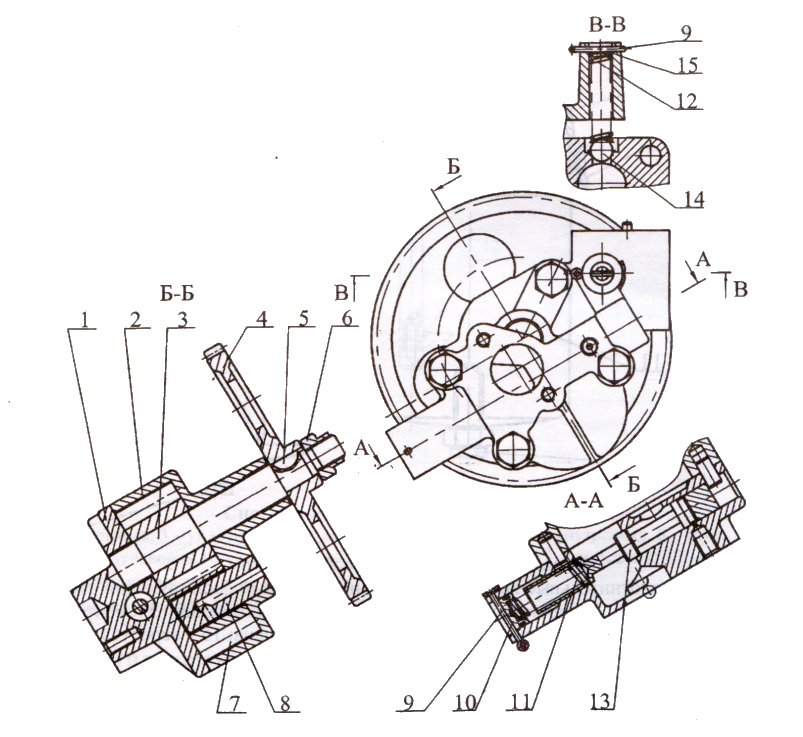

1 – крышка; 2 – корпус; 3 – шестерня ведущая; 4 – ведомое зубчатое колесо; 5 – шпонка; 6 – гайка; 7 – зубчатое колесо; 8 – ось; 9 – шплинт; 10-пробка; 11, 12-пружины; 13-клапан; 14-шарик; 15-шайбы регулировочные.

Масляный насос закреплен на нижней плоскости блока цилиндров. Ведущее зубчатое колесо напрессовано на передний конец коленчатого вала и имеет 64 зуба, ведомое 52, то есть передаточное отношение 0.8125. Зазор в зацеплении приводных зубчатых колес регулируется прокладками, устанавливаемыми между привалочными плоскостями насоса и блока, который должен быть 0.15-0.35 мм, момент затяжки болтов крепления масляного насоса к блоку должен быть 49-68.6 Н.м (5-7 кгс.м).

Масляный насос шестеренчатый, односекционный. Содержит корпус 2, крышку 1 и шестерни. В крышке расположен клапан смазочной системы 13, с пружиной 11. В нагнетающем канале установлен предохранительный клапан, состоящий из шарика, пружины и регулировочных шайб.

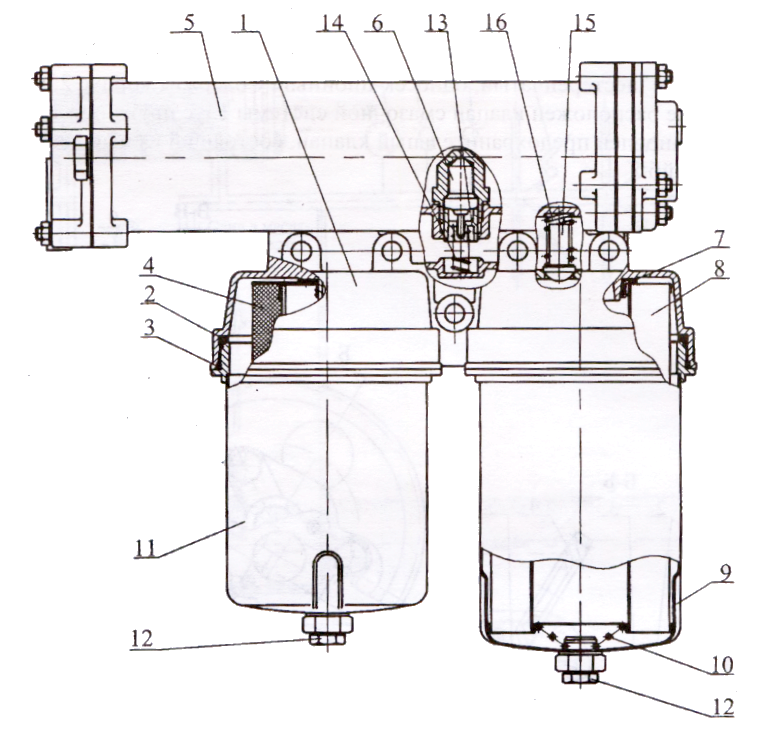

Масляный фильтр

1 – корпус фильтра; 2, 3 – уплотнительные кольца; 4 – частично-поточный фильтрующий элемент; 5 – теплообменник; 6 – термосиловой датчик; 7 – прокладка; 8 – полно-поточный фильтрующий элемент; 9, 11 – колпаки; 12 – сливная пробка; 13 – поршень термо-клапана; 14 – пружина термо-клапана; 15 – перепускной клапан; 16 – пружина перепускного клапана.

Масляный фильтр закреплен на правой стороне блока цилиндров и состоит из корпуса 1, двух колпаков 9 и 11, в которых установлены полно-поточный 8 и частично-поточный 4 фильтро-элементы.

Колпаки на резьбе вворачиваются в корпус. Уплотнение колпаков в корпусе осуществляются кольцами 2 и 3.

В корпусе фильтра также расположен перепускной клапан 15 и термо-клапан включения водомасляного теплообменника. Очистка масла в фильтре комбинированная. Через полно-поточный фильтро-элемент 8 проходит основной поток масла перед поступлением к потребителям, тонкость очистки масла от примесей при этом составляет 40 мкм. Через частично – поточный фильтро-элемент 4 проходит 3-5 л/мин, где удаляются примеси размерами более 5 мкм. Из частично-поточного элемента масло сливается в картер. При такой схеме достигается высокая степень очистки масла от примесей.

Масляный картер

Масляный картер штампованный, крепится к блоку цилиндров через резино-пробковую прокладку. Момент затяжки болтов крепления картера 8-17,8 Н.м (0,8 – 1,8 кгс.м).

Термоклапан

Термоклапан включения водомасляного теплообменника состоит из подпружиненного поршня 13 с термосиловым датчиком 6. При температуре ниже 93 °С поршень 13 находится в верхнем положении и основная часть потока масла, минуя теплообменник, поступает в двигатель. При достижении температуры масла (95+2) °С омывающего термосиловой датчик 6, активная масса, находящаяся в баллоне, начинает плавиться и, увеличиваясь в объеме, перемещает шток датчика и поршень 13. При температуре масла (110+2) °С поршень 13 разобщает полости в фильтре до и после теплообменника и весь поток масла идет через теплообменник. При превышении температуры масла выше 115 °С срабатывает датчик температуры и на щитке приборов загорается сигнальная лампочка.

Водомасляный теплообменник

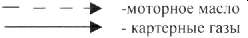

1- угольник; 2 – завихритель; 3 – уплотнительное кольцо: 4 – труба: 5 – втулка внутренняя; 6 – труба слива масла; 7 – маслоотделитель: 8 – шланг угловой: 9.10 – хомуты: 11 – трубка отвода газов; 12 – дроссель; 13 – кляммер.

Водомасляный теплообменник установлен на масляном фильтре, кожухо-трубного типа, сборный. Внутри трубок

проходит охлаждающая жидкость из системы охлаждения двигателя, снаружи – масло. Со стороны масла трубки имеют

оребрение в виде охлаждающих пластин. Поток масла в теплообменнике четыре раза пересекает трубки с водой, чем

достигается высокая эффективность охлаждения масла.

На двигатели 740.11-240, 740.13-260 и 740.14-300

устанавливаются два типа теплообменников:

- 740.11-1013200 на двигатель 740.11 -240,

- 740.20-1013200 на двигатели 740.13-260 и 740.14-300, которые отличаются длиной.

Система вентиляции картера

Система вентиляции картера – открытая, циклонного типа. Картерные газы отводятся из штанговой полости второго цилиндра, через угольник 1, в котором установлен завихритель 2. При работе двигателя картерные газы, проходя через завихритель 2, получают винтовое движение. За счет действия центробежных сил капли масла, содержащиеся в газах, отбрасываются к стенке трубы 4 и через трубку 6 сливаются обратно в картер. Очищенные картерные газы удаляются в атмосферу.

Система газотурбинного наддува

Система газотурбинного наддува, за счет использования части энергии отработавших газов, обеспечивает подачу предварительно сжатого воздуха в цилиндры двигателя.

Наддув позволяет увеличить плотность воздуха, поступающего в цилиндры, в том же рабочем объеме сжечь большее количество топлива и, как следствие, повысить литровую мощность двигателя.

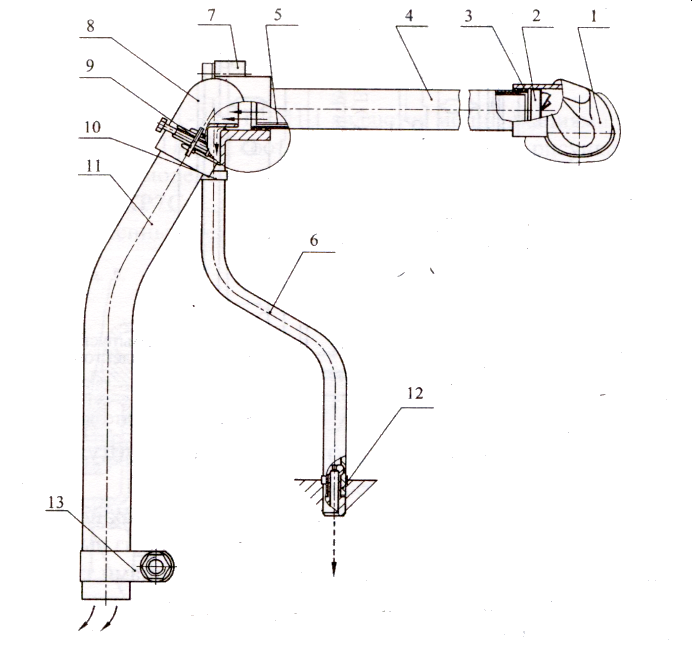

Система газотурбинного наддува двигателя состоит из двух взаимозаменяемых турбокомпрессоров, выпускных и впускных коллекторов и патрубков (см. рисунок).

Турбокомпрессоры устанавливаются на выпускных патрубках по одному на каждый ряд цилиндров. Выпускные коллекторы и патрубки изготовлены из высокопрочного чугуна ВЧ50. Уплотнение газовых стыков между установочными фланцами турбины турбокомпрессоров, выпускных патрубков и коллекторов осуществляется прокладками из жаростойкой стали. Прокладки являются деталями одноразового использования и при переборках системы подлежат замене. Газовый стык между выпускным коллектором и головкой цилиндра уплотняется прокладкой из асбо-стального листа, окантованного металлической плакированной лентой.

Выпускные коллекторы выполняются цельнолитыми, крепятся к головкам цилиндров болтами и контрятся замковыми шайбами. Для компенсации угловых перемещений головки болта крепления выпускного коллектора, возникающих при нагреве, под головку болта устанавливается специальная сферическая шайба.

Впускные коллекторы и патрубки выполняются литыми из алюминиевого сплава АК9ч и соединяются между собой при помощи болтов. Стыки между коллекторами и патрубками уплотняются паронитовыми прокладками. Для выравнивания давления между двумя рядами цилиндров впускные коллекторы соединяются объединительным патрубком.

Система турбонаддува двигателя должна быть герметична. При нарушении герметичности выпускного тракта снижается частота вращения ротора турбокомпрессора, а следовательно уменьшается количества воздуха, нагнетаемого в цилиндры, что приводит к увеличению тепло-напряженности деталей, снижению мощности и ресурса двигателя. Негерметичность впускного тракта приводит также к вышеперечисленным недостаткам и “пылевому” износу цилиндро-поршневой группы, следовательно преждевременному выходу двигателя из строя.

Смазка подшипников турбокомпрессоров осуществляется от системы смазки двигателя через фторопластовые трубки с металлической оплеткой. Слив масла из турбокомпрессоров осуществляется через стальные трубки в картер двигателя. Трубки слива между собой соединяются резиновым рукавом, который стягивается хомутами.

Воздух в центробежный компрессор поступает из воздухоочистителя, сжимается и подается под давлением во впускной патрубок двигателя. Выпускной патрубок компрессора и впускной патрубок коллектора между собой соединяются теплостойким резиновым рукавом, который стягивается хомутами.

На двигателях устанавливается турбокомпрессор ТКР7Н-1. ТКР7С-9 [рис. Турбокомпрессор ТКР 7С, Турбокомпрессор ТКР 7Н) или его зарубежный аналог S2B/7624TAE/1.00 D9 фирмы «Schwitzer». Применяемость турбокомпрессоров на конкретных моделях двигателей приведена в таблице 2. Технические характеристики турбокомпрессоров ТКР7С-9, ТКР7Н-1 приведены в табл. 3.

Турбокомпрессоры ТКР7С-9 и ТКР7Н-1 являются модификациями базовых моделей турбокомпрессоров ТКР7С и ТКР7Н соответственно. В тексте и рисунках приведены описания и изображения базовых моделей, которые являются общими для всех модификаций ТКР.

Турбокомпрессор ТКР7С-9

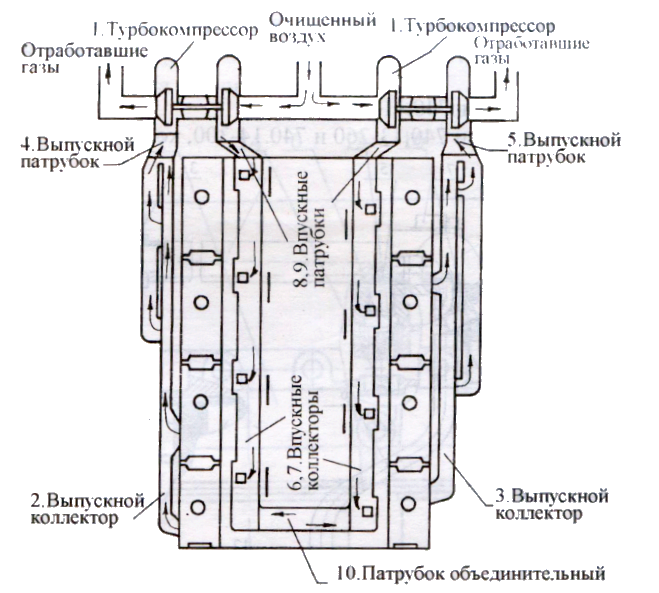

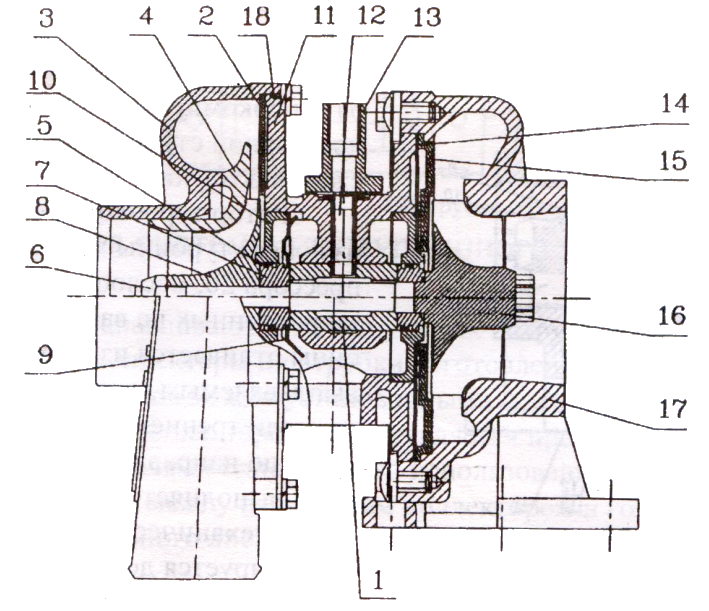

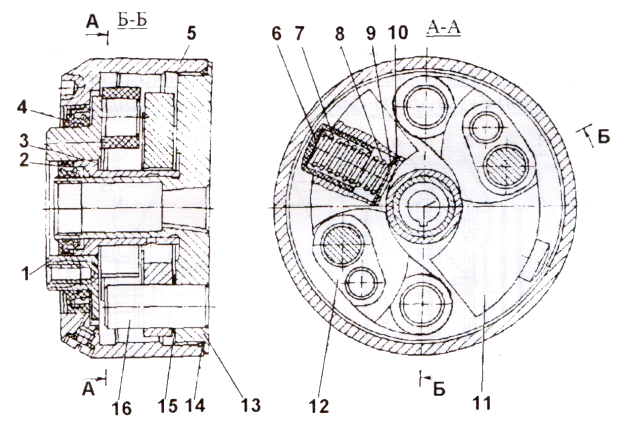

Турбокомпрессор ТКР7С-9 состоит из центростремительной турбины и центробежного компрессора, соединенных между собой подшипниковым узлом. Турбина с двух-заходным корпусом 7 из высокопрочного чугуна ВЧ40 преобразовывает энергию выхлопных газов в кинетическую энергию вращения ротора турбокомпрессора, которая затем в компрессорной ступени превращается в работу сжатия воздуха.

1 – корпус компрессора, 2- крышка, 3 – корпус подшипников, 4 – подшипник упорный, 5 – подшипник, 6 – кольцо стопорное, 7 – корпус турбины, 8 – кольцо уплотнительное, 9 – колесо турбины, 10 – вал ротора,11 – экран турбины, 12 – планка, 13 – болт,14- маслосбрасывающий экран, 15- втулка,16 – маслоотражатель, 17 – планка, 18 – болт, 19 – гайка, 20 – колесо компрессора, 21 – кольцо уплотнительное, 22 – диффузор

Ротор турбокомпрессора ТКР7С состоит из колеса турбины 9 с валом 10, колеса компрессора 20, маслоотражателя 16 и втулки 15, закрепленных на валу гайкой 19. Колесо турбины отливается из жаропрочного сплава по выплавляемым моделям и сваривается с валом из стали трением. Колесо компрессора с загнутыми по направлению вращения назад лопатками выполняется из алюминиевого сплава и после механической обработки динамически балансируется до величины 0,4 г.мм. Подшипниковые цапфы вала ротора закаливаются ТВЧ на глубину 1-1,5 мм до твердости 52-57 НRС. После механической обработки ротор динамически балансируется до величины 0.5 г.мм.

Втулка, маслоотражатель, колесо компрессора устанавливаются на вал ротора и затягиваются гайкой крутящим моментом 7,8-9,8 Н.м (0,8-1 кгс.м). После сборки ротор дополнительно не балансируется, лишь проверяется радиальное биение цапф вала. При значении радиального биения не более 0.03 мм на детали ротора наносятся метки в одной плоскости и ротор допускается на сборку турбокомпрессора. При установке ротора на корпус подшипников необходимо совместить метки на деталях ротора.

Ротор вращается в подшипниках 5, представляющих собой плавающие вращающиеся втулки. Осевые перемещения ротора ограничиваются упорным подшипником 4, защемленным между корпусом подшипников 3 и крышкой 2. Подшипники выполняются из бронзы БрО10С10.

Корпус подшипников турбокомпрессора с целью уменьшения теплопередачи от турбины к компрессору выполнен составным из чугунного корпуса ВЧ50 и крышки из алюминиевого сплава. Для уменьшения теплопередачи между корпусом турбины и корпусом подшипников устанавливается экран 11 из жаростойкой стали.

В корпусе подшипников устанавливается масло-сбрасывающий экран 14, который вместе с упругими разрезными кольцами 8 предотвращает утечку масла из полости корпуса.

Для устранения утечек воздуха в соединении “корпус компрессора – корпус подшипников” устанавливается резиновое уплотнительное кольцо 21.

Корпусы турбины и компрессора крепятся к корпусу подшипников с помощью болтов 12, 17 и планок 13, 18. Такая конструкция позволяет устанавливать их под любым углом друг к другу, что в свою очередь облегчает установку ТКР на двигатель.

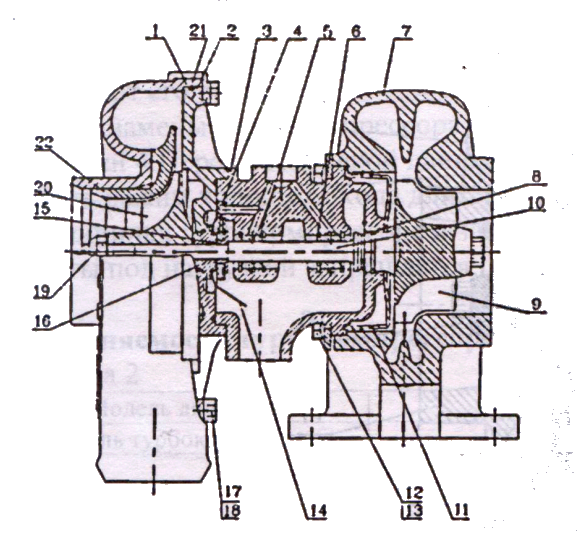

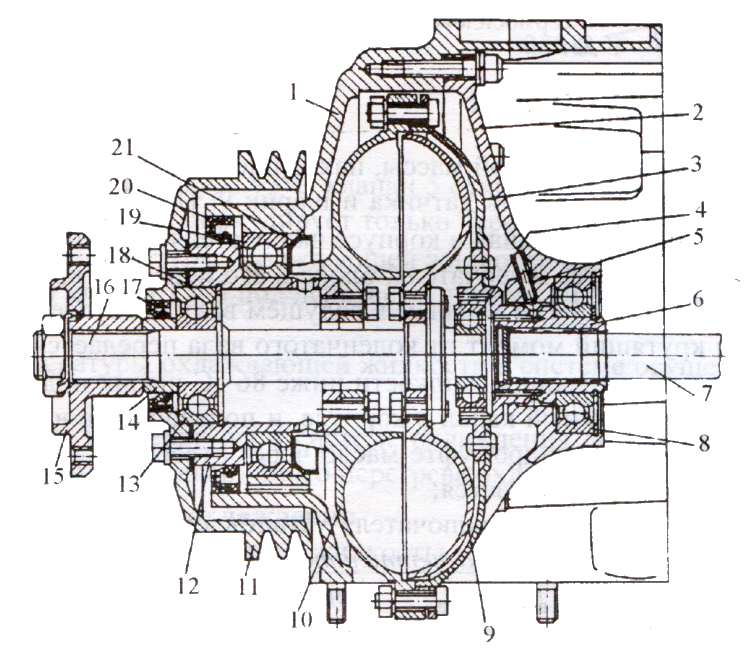

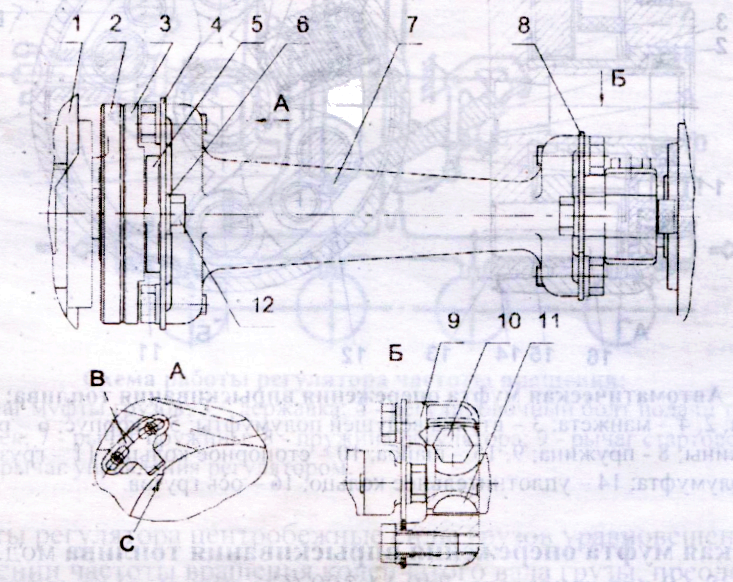

Турбокомпрессор ТКР7Н

В отличие от турбокомпрессора ТКР7С, в конструкции турбокомпрессора ТКР7Н применяется изобарный однозаходный корпус турбины и в качестве подшипника бронзовая моно-втулка качающегося типа. Ротор турбокомпрессора состоит из колеса турбины с валом 16, колеса компрессора 8 и маслоотражателя 7, закрепленных на валу гайкой 6. Ротор вращается в подшипнике 1, удерживающемся от осевого и радиального перемещений фиксатором 12, который с переходником 13 является одновременно и масло-подводящим каналом.

1- подшипник; 2– экран; 3- корпус компрессора; 4 – диффузор; 5, 18- уплотнительные кольца; 6- гайка; 7- маслоотражатель; 8 – колесо компрессора; 9- маслосбрасывающий экран; 10 – крышка; 11 – корпус подшипника; 12- фиксатор; 13- переходник; 14 – прокладка; 15 – экран турбины; 16- колесо турбины; 17 – корпус турбины.

В корпусе подшипника 11 устанавливаются стальные крышки 10 и маслосбрасывающий экран 9, который вместе с упругими разрезными кольцами 5 предотвращает течь масла из полости корпуса подшипника.

Для уменьшения теплопередачи от корпуса турбины к корпусу подшипника между ними установлен чугунный экран 15 и две стальные прокладки 14 или чугунный экран 15 и окантованная асбо-стальная прокладка 14.

Ввиду того, что ротор турбокомпрессора балансируется с высокой точностью, полная разборка и обслуживание агрегата должны осуществляться на специализированных предприятиях, имеющих необходимое оборудование, инструменты и приборы.

Применяемость турбокомпрессоров на двигателях КАМАЗ Евро-1

| Модель двигателя | 740.11-240 | 740.13-260 | 740.14-300 |

| Модель турбокомпрессора | ТКР 7Н-1 | S2B/7624TAE/1.00 D9 | |

| ТКР 7С-9 | |||

Характеристики турбокомпрессора TKP7C-9

| Характеристика | Значение |

| Диапазон подачи воздуха через компрессор,кг/сек | 0,05-0,2 |

| Давление наддува (избыточное) при ном. мощности двиг., кПа (кгс/см2), не менее | 80(0,8) |

| Частота вращения ротора при ном. мощности двигателя,об/мин | 90000-100000 |

| Температура газов на входе в турбину, К(°С) | 1023(750) |

| -допускаемая в течение 1 час | 973 (700) |

| -допускаемая без ограничения во времени | |

| Давление (избыточное) смазочного масла на входе в турбокомпрессор, при температуре масла 80-95 °С, кПа (кгс/см2) | |

| -при номинальной частоте вращения коленчатого вала двигателя | 294-442 (3,0-4,5) |

| -при минимальной частоте вращения коленчатого вала двигателя, не менее | 98 (1,0) |

Характеристики турбокомпрессора TKP7H-1

| Характеристика | Значение |

| Диапазон подачи воздуха через компрессор,кг/сек | 0,05-0,18 |

| Давление наддува (избыточное) при ном. мощности двиг., кПа (кгс/см2), не менее | 60 (0,6) |

| Частота вращения ротора при ном. мощности двигателя,об/мин | 80000-90000 |

| Температура газов на входе в турбину, К(°С) | 973(700) |

| -допускаемая в течение 1 час | 923 (650) |

| -допускаемая без ограничения во времени | |

| Давление (избыточное) смазочного масла на входе в турбокомпрессор, при температуре масла 80-95 °С, кПа (кгс/см2) | |

| -при номинальной частоте вращения коленчатого вала двигателя | 294-442 (3,0-4,5) |

| -при минимальной частоте вращения коленчатого вала двигателя, не менее | 99 (1,0) |

Характеристики турбокомпрессора S2B/7624TAE/1.00 D9

| Характеристика | Значение |

| Диапазон подачи воздуха через компрессор,кг/сек | 0,05-0,22 |

| Давление наддува (избыточное) при ном. мощности двиг., кПа (кгс/см2), не менее | 110(1,1) |

| Частота вращения ротора при ном. мощности двигателя,об/мин | 90000 … 100000 |

| Температура газов на входе в турбину, К(°С) | 1023(750) |

| -допускаемая в течение 1 час | 973(700) |

| -допускаемая без ограничения во времени | |

| Давление (избыточное) смазочного масла на входе в турбокомпрессор, при температуре масла 80-95 °С, кПа (кгс/см2) | |

| -при номинальной частоте вращения коленчатого вала двигателя | 294-442 (3,0-4,5) |

| -при минимальной частоте вращения коленчатого вала двигателя, не менее | 100 (1,0) |

Система охлаждения

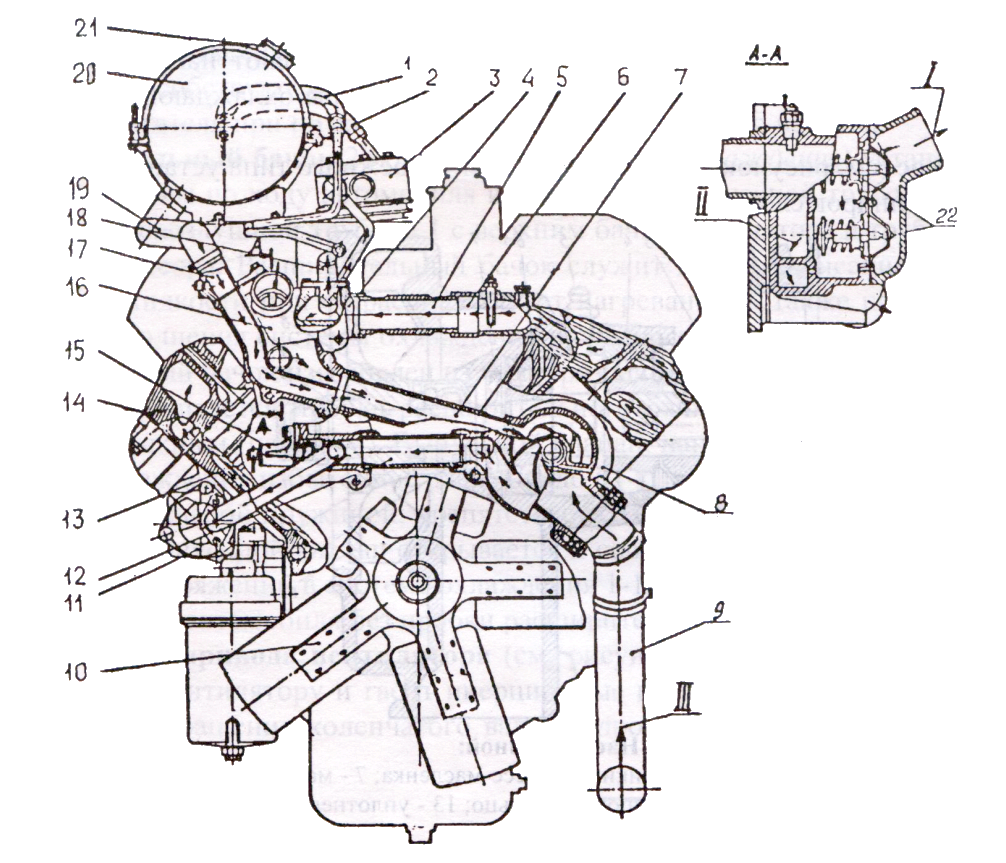

1 – паровоздушная трубка от радиатора к расширительному бачку; 2 – трубка отвода жидкости из компрессора в расширительный бачок; 3 – компрессор; 4, 6 – водяные трубы соответственно правая и левая; 5 – водяная соединительная труба; 7 – перепускная труба термостатов; 8 – водяной насос; 9 – колено отводящего патрубка водяной трубы; 10 – вентилятор; 11 – водомасляный теплообменник; 12 – подводящая труба правого ряда цилиндров; 13 – патрубок подводящей грубы; 14 – головка цилиндра; 15 – включатель гидромуфты привода вентилятора: 16 – коробка термостатов; 17 – патрубок отвода охлаждающей жидкости из бачка в насос; 18 – патрубок отбора охлаждающей жидкости в отопитель; 19 – перепускная труба из расширительного бачка в водяной насос; 20 – расширительный бачок; 21 – паровоздушная пробка; 22 -термостаты.

Система охлаждения двигателя жидкостная, закрытого типа, с принудительной циркуляцией охлаждающей жидкости.

Основными элементами системы (рис.Схема системы охлаждения) являются водяной насос 8, вентилятор 10, гидромуфта привода вентилятора, термостаты 22, включатель 15 гидромуфты, радиатор, кожух вентилятора, водяные трубы, жалюзи радиатора и расширительный бачок 20 с паровоздушной пробкой 21.

Во время работы двигателя циркуляция охлаждающей жидкости в системе создается водяным насосом. Жидкость из насоса нагнетается в полость охлаждения левого ряда цилиндров, и через трубу 12 в полость охлаждения правого ряда цилиндров. Омывая наружные поверхности гильз цилиндров, охлаждающая жидкость через отверстия в верхних привалочных плоскостях блока цилиндров поступает в полости охлаждения головок цилиндров. Из головок цилиндров нагретая жидкость по трубам 4 и 6 поступает в коробку 16 термостатов, из которой в зависимости от температуры направляется в радиатор или на вход насоса. Часть жидкости отводится от патрубка 13 в водомасляный теплообменник 11, в котором происходит передача тепла от масла в охлаждающую жидкость. Из теплообменника жидкость направляется в водяную рубашку блока цилиндров в зоне расположения четвертого цилиндра.

Температура охлаждающей жидкости на выходе из двигателя должна поддерживаться в пределах 85-90°С. Тепловой режим двигателя регулируется автоматически термостатами и включателем гидромуфты привода вентилятора, которые управляют направлением потока жидкости и работой вентилятора в зависимости от температуры охлаждающей жидкости на входе в двигатель.

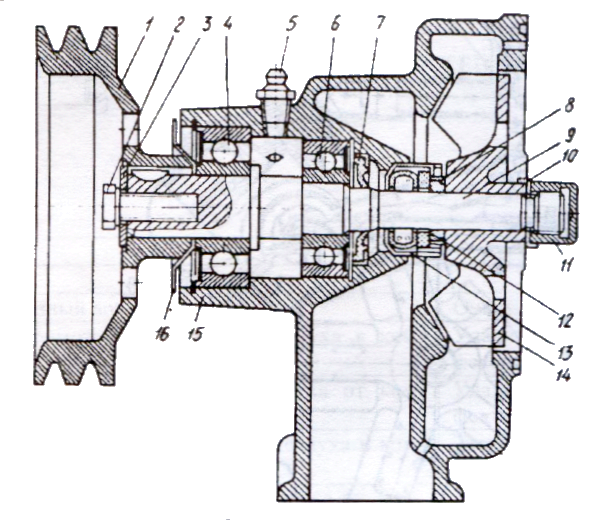

Водяной насос

Водяной насос центробежного типа установлен на передней части блока цилиндров слева.

1 – шкив; 2 – болт; 3, 10 – шайбы; 4, 6 – подшипники; 5 – пресс-масленка; 7 – манжета; 8 – уплотнительное кольцо с обоймой; 9 – вал; 11 – колпачковая гайка; 12 – упорное кольцо; 13 – уплотнение (сальник); 14 – крыльчатка; 15 – корпус; 16 – пылеотражатель.

Вал 9 вращается в подшипниках 4 и 6 с односторонним резиновым уплотнителем. Для дополнительной защиты от проникновения охлаждающей жидкости в подшипники установлена резиновая манжета 7.

Сальник 13 препятствует вытеканию охлаждающей жидкости из полости насоса. Сальник запрессован в корпус 15 насоса, а его графитовое кольцо постоянно прижато пружиной к упорному стальному кольцу 12. Между упорным кольцом и крыльчаткой 14 установлено уплотнительное резиновое кольцо 8 в тонкостенной латунной обойме. Высокое качество изготовления торцов графитового и упорного кольца обеспечивает надежное контактное уплотнение полости насоса.

При эксплуатации периодически (при сезонном обслуживании) следует пополнять смазку Литол-24 с помощью пресс-масленки 5 до появления ее из контрольного отверстия.

Для проверки исправности торцевого уплотнения в корпусе насоса имеется дренажное отверстие. Течь жидкости через это отверстие свидетельствует о неисправности уплотнения насоса. Закупорка отверстия не допускается, гак как проводит к выходу из строя подшипников.

Вентилятор

Вентилятор осевого типа, металлический, пяти-лопастный, диаметром 660 мм крепится четырьмя болтами к ступице 15 ведомого вала гидромуфты (рис.Гидромуфта привода вентилятора). С вентилятором двигателя мод. 740.10 не взаимозаменяем.

Кожух вентилятора способствует повышению эффективности вентилятора.

Кожух изготовлен штамповкой из тонколистового металла.

Радиатор

Радиатор четырехрядный, для повышения теплоотдачи охлаждающие ленты выполнены с жалюзийными просечками, крепится боковыми кронштейнами через резиновые подушки к лонжеронам рамы, а нижней тягой к первой поперечине рамы.

Жалюзи радиатора установлены перед радиатором. Управление жалюзи осуществляется ручкой тяги привода, расположенной на панели приборов. При полностью утопленной ручке жалюзи открыты, при полностью вытянутой – закрыты.

Жалюзи способствуют ускорению прогрева двигателя при пуске и поддержанию теплового режима двигателя при низких температурах окружающего воздуха.

Расширительный бачок

Расширительный бачок 20 установлен на двигателе с правой стороны по ходу автомобиля и соединен перепускной трубой 19 с входом водяного насоса, паровоздушной трубкой 1 с верхним бачком радиатора и трубкой 2 отвода жидкости из компрессора. Расширительный бачок служит для компенсации изменения объема охлаждающей жидкости при ее расширении от нагревания, а также позволяет контролировать степень заполнения системы охлаждения и способствует удалению из нее воздуха и пара. Расширительный бачок изготовлен из полупрозрачного сополимера пропилена. На горловину бачка навинчивается пробка расширительного бачка 21 с клапанами впускным (воздушным) и выпускным (паровым). Выпускной клапан, нагруженный пружиной, поддерживает в системе охлаждения избыточное давление до 65 кПа (0.65 кгс/см’), впускной клапан, нагруженный более слабой пружиной, препятствует созданию в системе разряжения при остывании двигателя. Впускной клапан открывается и сообщает систему охлаждения с окружающей средой при разряжении в системе охлаждения 1-13 кПа (0.01-0,13 кгс/см2).

Эксплуатация автомобиля без пробки расширительного бачка не допускается.

Гидромуфта привода вентилятора

Гидромуфта привода вентилятора передает крутящий момент от коленчатого вала к вентилятору и гасит инерционные нагрузки, возникающие при резком изменении частоты вращения коленчатого вала. Гидромуфта расположена соосно с коленчатым валом.

1 – передняя крышка; 2 – корпус подшипника; 3 – кожух: 4, 8, 13, 19 – шариковые подшипники;5 – трубка корпуса подшипника; 6 – ведущий вал; 7 – вал привода гидромуфты; 9 – ведомое колесо;10 – ведущее колесо: 11 – шкив привода генератора и жидкостного насоса; 12 – вал шкива; 14 – упорная втулка; 15 – ступица вентилятора; 16 – ведомый вал; 17, 20 – манжеты;18 – прокладка; 21 – маслоотражатель

Передняя крышка 1 блока и корпус 2 подшипника соединены винтами и образуют полость, в которой установлена гидромуфта.

Ведущий вал 6 в сборе с кожухом 3, ведущее колесо 10, вал 12 и шкив 11, соединенные болтами, составляют ведущую часть гидромуфты, которая вращается в шариковых подшипниках 8и 19. Ведущая часть гидромуфты приводится во вращение от коленчатого вала через шлицевой вал 7. Ведомое колесо 9 в сборе с валом 16, на котором закреплена ступица 15 вентилятора, составляют ведомую часть гидромуфты, вращающуюся в шариковых подшипниках 4 и 13. Гидромуфта уплотнена резиновыми манжетами 17 и 20.

На внутренних тороидальных поверхностях ведущего и ведомого колес отлиты радиальные лопатки. На ведущем колесе их 33, на ведомом 32. Межлопаточное пространство колес образует рабочую полость гидромуфты.

Крутящий момент с ведущего колеса 10 гидромуфты на ведомое 9 передается при заполнении рабочей полости маслом. Частота вращения ведомой части зависит от количества масла, поступающего в гидромуфту.

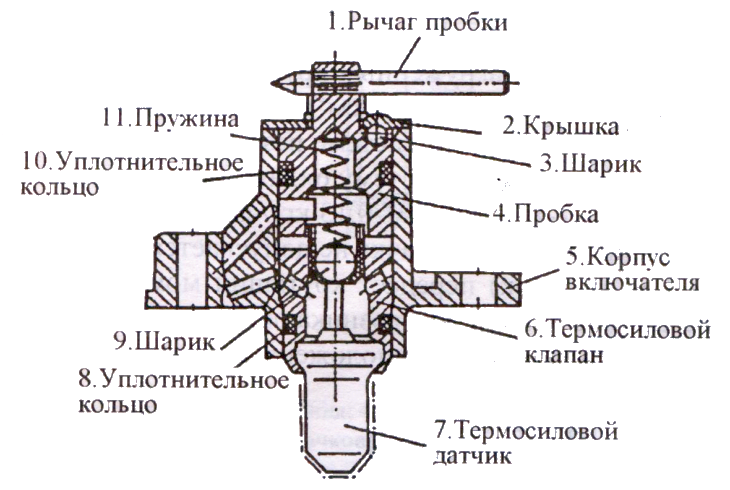

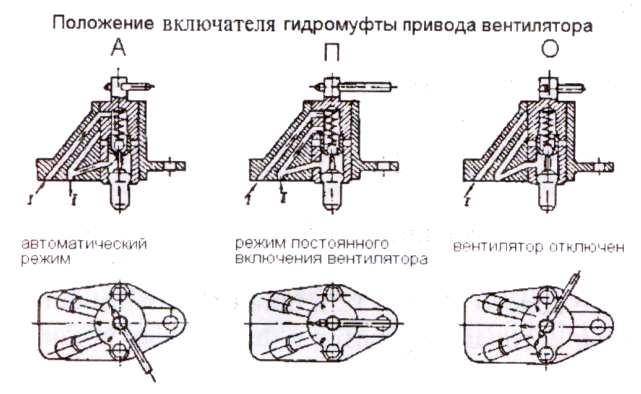

Включатель гидромуфты

Включатель гидромуфты управляет работой гидромуфты привода вентилятора.

Через него масло поступает в гидромуфту. Включатель установлен в передней части двигателя на патрубке, подводящем охлаждающую жидкость к правому ряду цилиндров.

Включатель имеет три фиксированных положения и обеспечивает работу вентилятора в одном из режимов:

– автоматический – рычаг включателя установлен в положение “А” (см. рисунок). При повышении температуры охлаждающей жидкости, омывающей термосиловой датчик 7, начинается плавление активной массы, находящейся в его баллоне, которая, увеличиваясь в объеме, перемещает поршень датчика и шарик 9. При температуре жидкости 86-90°С шарик 9 открывает масляный канал в корпусе включателя. Масло из главной магистрали двигателя по каналам в корпусе включателя, блоке и его передней крышке, трубке 5 (рис. Гидромуфта привода вентилятора) и каналам в ведущем валу поступает в рабочую полость гидромуфты. При этом крутящий момент от коленчатого вала передается крыльчатке вентилятора. При температуре охлаждающей жидкости ниже 86 °С шарик под действием возвратной пружины перекрывает масляный канал в корпусе, и подача масла в гидромуфту прекращается. При этом находящееся в гидромуфте масло через отверстие в кожухе 3 сливается в картер двигателя и вентилятор отключается:

– вентилятор отключен – рычаг выключателя установлен в положение “О” (рис. Положение включателя гидромуфты привода вентилятора); масло в гидромуфту не подается, при этом крыльчатка может вращаться с небольшой частотой под действием сил трения, возникающих при вращении подшипников и манжеты гидромуфты;

– вентилятор включен постоянно – рычаг включателя установлен в положение “П”; в этом случае масло в гидромуфту подается постоянно независимо от температуры охлаждающей жидкости, лопасти вентилятора вращаются постоянно с частотой, приблизительно равной частоте вращения коленчатого вала двигателя.

Основной режим работы гидромуфты автоматический.

При отказе включателя гидромуфты в автоматическом режиме (характеризуется перегревом двигателя) необходимо включить гидромуфту в постоянный режим (установить рычаг включателя в положение “П”) и при первой возможности устранить неисправность включателя.

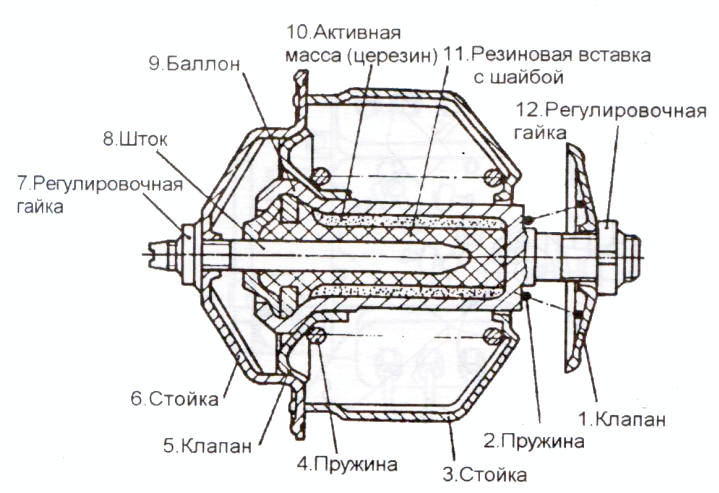

Термостаты

Термостаты (см. рисунок) с твердым наполнителем и прямым ходом клапана предназначены для автоматической регулировки теплового режима двигателя, размещены в коробке 16 (рис. Схема системы охлаждения), закрепленной на переднем горце правого ряда блока цилиндров.

На холодном двигателе вход жидкости в радиатор перекрыт клапаном 5, а вход в перепускную трубу к водяному насосу открыт клапаном 1. Охлаждающая жидкость циркулирует, минуя радиатор, что ускоряет прогрев двигателя.

При достижении температуры охлаждающей жидкости 80°С активная масса 10, заключенная в баллоне 9, плавится, увеличиваясь в объеме, и выдавливает шток 8. При этом баллон 9 перемещается вправо, открывая клапан 5, а клапан 1 закрывает вход жидкости в перепускную трубу к водяному насосу. Охлаждающая жидкость начинает циркулировать через радиатор. В диапазоне температур 80-93°С клапаны 1 и 5 открыты частично, охлаждающая жидкость проходит через радиатор и перепускную трубу на вход к насосу. При температуре 93°С клапан 5 открывается полностью, а клапан 1 закрывается, при этом вся жидкость циркулирует только через радиатор.

При снижении температуры охлаждающей жидкости до 80°С и ниже объем активной массы уменьшается и клапан 1 и 5 под действием пружин 4 и 2 термостата занимают первоначальное положение.

Контроль температуры охлаждающей жидкости в системе осуществляется по указателю на панели приборов.

При возрастании температуры в системе охлаждения до 98-104°С на щитке приборов загорается контрольная лампа аварийного перегрева охлаждающей жидкости.

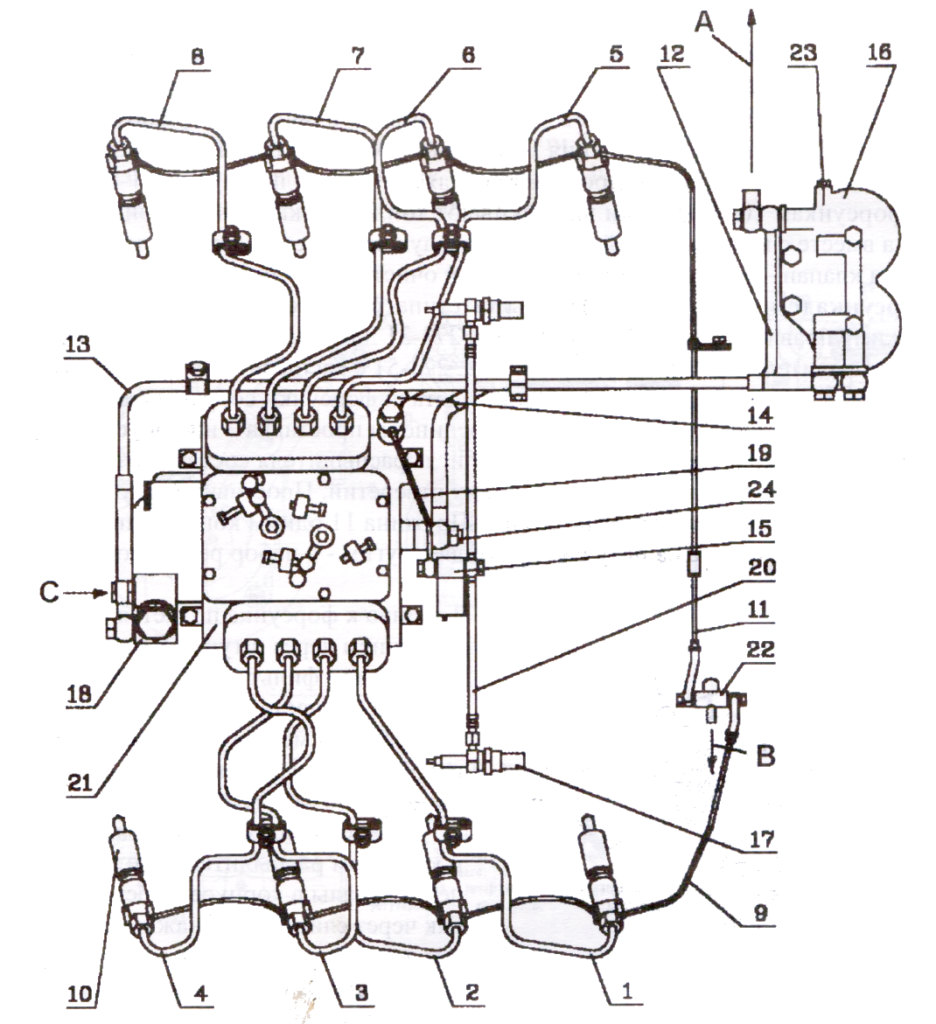

Система питания топливом

1,8 – трубки топливные высокого давления; 9 – трубка топливная дренажная форсунок левых головок; 10 – форсунка; 11 – трубка топливная дренажная форсунок правых головок; 12 – трубка топливная отводящая ТНВД; 13 – трубка отводящая топливного насоса; 14 – трубка топливная подводящая ТНВД; 15 – клапан ЭФУ; 16 -фильтр тонкой очистки топлива; 17 – свеча факельная; 18 – топливоподкачивающий насос; 19 – трубка подвода топлива к клапану ЭФУ; 20 – трубка топливная от магнитного клапана к штифтовым свечам; 21 – ТНВД; 22 – тройник; 23 – клапан-жиклер 24 – перепускной клапан ТНВД.

А, В – слив топлива в бак;

С – подвод топлива от фильтра грубой очистки топлива.

Система питания топливом обеспечивает очистку топлива и равномерное распределение его по цилиндрам двигателя дозированными порциями и в строго определенные моменты времени.

На двигателях применена система питания топливом разделенного типа, состоящая из ТНВД мод. типа 337 с регулятором частоты вращения, топливоподкачивающим насосом, форсунок. фильтров грубой и тонкой очистки, насоса предпусковой прокачки, топливных трубок высокого и низкого давления, электромагнитного клапана и факельных свечей ЭФУ.

Фильтр грубой очистки топлива и насос предпусковой прокачки топлива должны быть установлены в системе питания топливом объекта, на котором применяется двигатель.

Топливо из бака подается через фильтр грубой очистки и насос предпусковой прокачки 18 топливоподкачивающим насосом в фильтр 16 тонкой очистки. Из фильтра тонкой очистки по топливной трубке низкого давления 14 топливо поступает в ТНВД 21, который в соответствии с порядком работы цилиндров распределяет топливо по трубкам 1-8 высокого давления к форсункам 10. Форсунки впрыскивают топливо в камеры сгорания. Избыточное топливо, а вместе с ним попавший в систему воздух через перепускной клапан ТНВД 24 по трубке 12 и клапан-жиклер 23 фильтра тонкой очистки отводится в топливный бак.

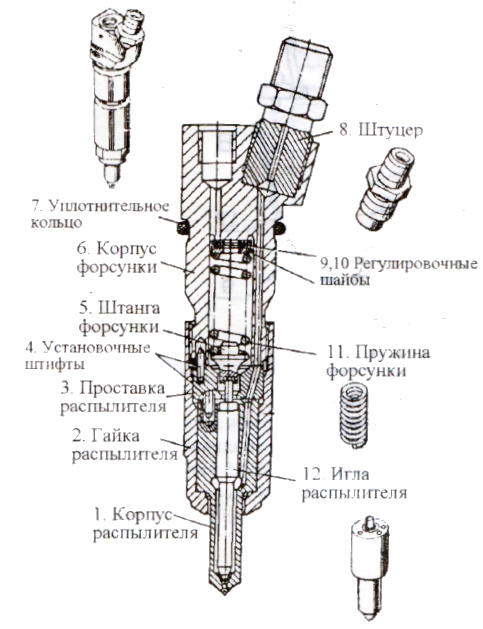

Форсунка

Форсунка (см. рис. Форсунка) закрытого типа, с пяти-сопловым распылителем и гидравлическим управлением подъёма иглы мод. 273-31 для двигателя мод. 740.11-240, мод. 273-21 с распылителем ОАО «ЯЗДА» или мод. 273-51 с распылителем фирмы «BOSCH» для двигателей мод. 740.13-260 и 740.14-300 . Все детали форсунки собраны в корпусе 6. К нижнему торцу корпуса форсунки гайкой 2 присоединены проставка 3 и корпус 1 распылителя, внутри которого находится игла 12. Корпус и игла распылителя составляют прецизионную пару. Распылитель имеет пять распыливающих отверстий. Проставка 3 и корпус 1 зафиксированы относительно корпуса 6 штифтами 4. Пружина 11 одним концом упирается в штангу 5, которая передает усилие на иглу распылителя, другим – в набор регулировочных шайб 9, 10.

Топливо к форсунке подается под высоким давлением через штуцер 8 со встроенным в него щелевым фильтром 13, далее по каналам корпуса 6, проставки 3 и корпуса распылителя 1 – в полость между корпусом распылителя и иглой 12 и, поднимая ее, впрыскивается в цилиндр.

Просочившееся через зазор между иглой и корпусом распылителя топливо, отводится через каналы в корпусе форсунки и сливается в бак через сливные дренажные трубки 9 и 11 (см. рис. Система питания двигателя топливом). Форсунка установлена в головке цилиндра и закреплена скобами. Торец гайки распылителя уплотнен от прорыва газов гофрированной медной прокладкой. Уплотнительное кольцо 7 предохраняет полость между форсункой и головкой цилиндра от попадания пыли и воды.

ВНИМАНИЕ! Проверку и регулировку форсунок, а также замену распылителей необходимо проводить в специализированной мастерской и квалифицированным специалистом.

Ввиду возможности выхода из строя двигателя категорически запрещается установка распылителей других моделей, кроме оговоренных в руководстве.

На двигатель КАМАЗ 740.11-240 допускается установка форсунок мод. 273-21 и 273-51, применяемых на двигателях мод. 740.13.-260 и 740.14-300.

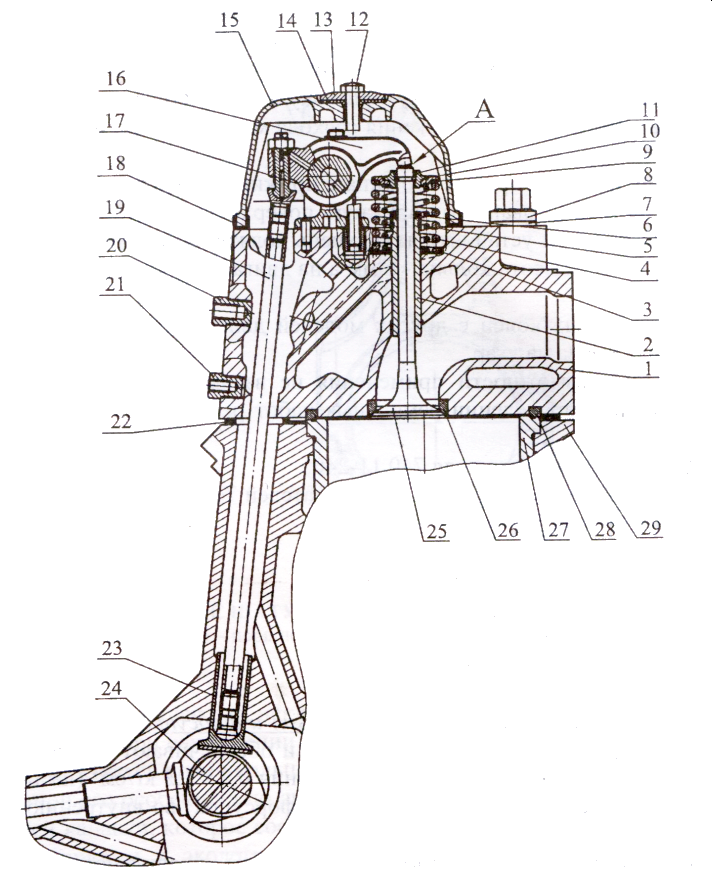

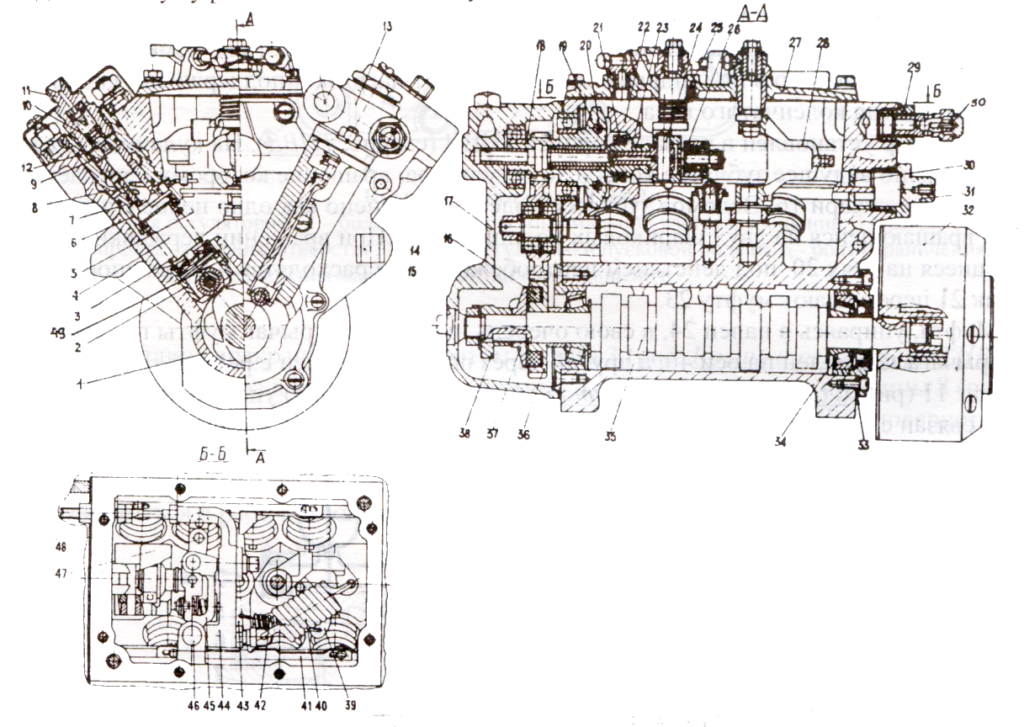

ТНВД

Топливный насос высокого давления – ТНВД предназначен для подачи в цилиндры двигателя в определенные моменты времени строго дозированных порций топлива под высоким давлением.

На двигатель 740.11-240 устанавливается ТНВД мод. 337-40 с диаметром плунжера – 11 мм и ходом плунжера – 13 мм, корпусом ТНВД усиленной конструкции с туннелем под кулачковый вал увеличенного диаметра и усиленными подшипниками, нагнетательным клапаном – повышенной пропускной способности диаметром 7 мм. ТНВД укомплектован автоматической муфтой опережения впрыскивания топлива (АМОВТ) с номинальным углом разворота ведомой полумуфты относительно ведущей – 1°.

1 – корпус; 2 – толкатель; 3- пружина толкателя; 4 -поворотная втулка; 5,41 – рейка; 6 – корпус секции ТНВД; 7 – плунжер; 8 – втулка плунжера; 9 – корпус нагнетательного клапана; 10- нагнетательный клапан; 11 -штуцер; 12 – прокладка; 13 -насос топливоподкачивающий; 14, 17 -крышка регулятора задняя;15 – толкатель; 16 – сухарь ведущего зубчатого колеса регулятора; 18, 33- регулировочные прокладки; 19 – державка грузов; 20 – ось груза; 21 – упорный подшипник; 22 – груз; 23 – муфта грузов; 24 – палец; 25 – возвратная пружина рычага останова; 26 – корректор; 27 – верхняя крышка регулятора; 28 – рычаг пружины регулятора; 29 – перепускной клапан; 30 – втулка рейки ТНВД; 31- пробка рейки;32 – муфта опережения впрыскивания топлива; 34 – подшипник; 35 – кулачковый вал; 36 – ведущее зубчатое колесо регулятора; 37 – фланец; 38 – эксцентрик привода насоса топливоподкачивающего; 39 – рычаг стартовой пружины; 40 – главная пружина регулятора; 42 – стартовая пружина; 43 – рычаг реек; 44 – рычаг регулятора; 45рычаг муфты грузов; 46 – ось; 47, 48 шайбы регулировочные; 49 – сухарь

На двигатель 740.14-300 устанавливается ТНВД мод. 337-80.01 с диаметром плунжера -10 мм и ходом плунжера – 13 мм. ТНВД укомплектован АМОВТ с номинальным углом разворота ведомой полумуфты относительно ведущей – 4°30 .

На двигатель 740.13-260 устанавливается ТНВД мод.337-42 с диаметром плунжера 11 мм и ходом плунжера 13 мм. ТНВД без АМОВТ.

В корпусе ТНВД 1 установлены восемь секций, которые состоят из корпуса 6, втулки 8 плунжера, плунжера 7, поворотной втулки 4, нагнетательного клапана 10, прижатого к втулке плунжера штуцером 11 через уплотнительную прокладку 12. Плунжер совершает возвратно-поступательное движение под действием кулачка вала 35 и пружины 3. Толкатель от проворачивания в корпусе зафиксирован сухарем 49. Кулачковый вал вращается в роликовых подшипниках 34, установленных в крышках и прикрепленных к корпусу насоса. Осевой зазор кулачкового вала регулируется прокладками 33. Зазор должен быть не более 0,1 мм.

Для увеличения подачи топлива плунжер 7 поворачивают втулкой 4, соединенной через ось поводка с рейкой 5 насоса. Рейка перемещается в направляющих втулках 30. Выступающий ее конец закрыт пробкой 31. С противоположной стороны насоса находится болт 48, регулировки подачи топлива всеми секциями насоса, болт закрыт пробкой и запломбирован.

Топливо к насосу подводится через специальный штуцер, к которому болтом прикреплена трубка низкого давления 14 (см. рис. Система питания двигателя топливом). Далее по каналам в корпусе топливо поступает к впускным отверстиям втулок 8 плунжеров. Па переднем торце корпуса в месте выхода топлива из насоса, установлен перепускной клапан 29, который обеспечивает давление в линии низкого давления на рабочих режимах 0,13-0.19 MПa (1.3-1.9 кгс/см2). Давление открытия клапана регулируется подбором регулировочных шайб 50 внутри пробки клапана.

Смазывание насоса циркуляционное, пульсирующее, под давлением от общей смазочной системы двигателя.

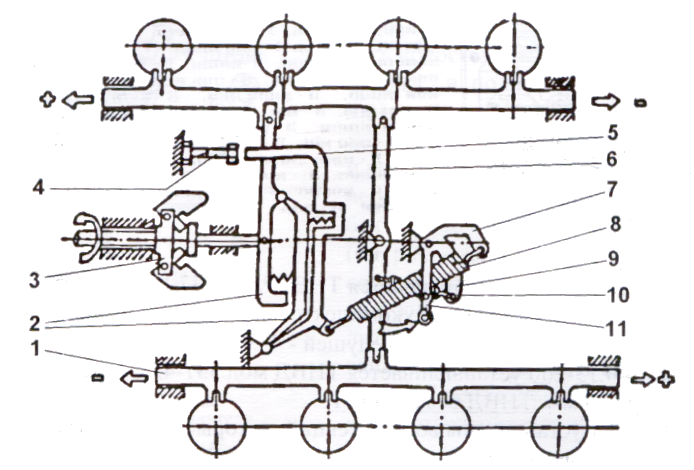

Регулятор частоты вращения

Регулятор частоты вращения – всережимный, прямого действия, изменяет количество топлива, подаваемого в цилиндры, в зависимости от нагрузки, поддерживая заданную частоту вращения коленчатого вала.

Регулятор установлен в развале корпуса ТНВД. На кулачковом валу насоса размещено ведущее зубчатое колесо 36 регулятора, вращение которому передается через резиновые сухари 16. Ведомое зубчатое колесо выполнено как одно целое с державкой 19 грузов, вращающейся на двух шариковых подшипниках. При вращении державки грузы 22, качающиеся на осях 20, под действием центробежных сил расходятся и через упорный подшипник 21 перемещают муфту 23.

Муфта, упираясь в палец 24, в свою очередь, перемещает рычаг муфты грузов 45. Один конец рычага закреплен на оси 46, а другой через штифт соединен с рейкой топливного насоса. Рычаг 11 (рис. Схема работы регулятора частоты вращения) управления регулятором жестко связан с рычагом 7. К рычагу 7 присоединена пружина 8, к рычагам 9 и 6 – стартовая пружина 10.

1 – рейка ТНВД; 2 – рычаг муфты грузов; 3 – державка; 4 – регулировочный болт подачи топлива; 5 – рычаг регулятора; 6 – рычаг реек; 7 – рычаг пружины; 8 – пружина регулятора; 9 – рычаг стартовой пружины; 10 – стартовая пружина; 11 – рычаг управления регулятором.

Во время работы регулятора центробежные силы грузов уравновешены усилием пружины 8. При увеличении частоты вращения коленчатого вала грузы, преодолевая сопротивление пружины 8, перемещают рычаг 2 муфты грузов с рейкой ТНВД – подача топлива уменьшается. При понижении частоты вращения коленчатого вала центробежная сила грузов уменьшается, и рычаг 2 с рейкой ТНВД под действием усилия пружины перемещается в обратном направлении – подача топлива и частота вращения коленчатого вала увеличиваются.

1 – рычаг управления регулятором; 2 – болт ограничения минимальной частоты вращения; 3 – рычаг останова двигателя; 4 – пробка заливного отверстия; 5 – болт регулировки пусковой подачи; 6 – болт ограничения хода рычага останова; 7 – болт ограничения максимальной частоты вращения;

А – работа; В – включено.

Подача топлива прекращается поворотом рычага 3 (рис. Крышка регулятора ТНВД) останова двигателя до упора в болт 6. При этом рычаг 3, преодолев усилие пружины 8 (рис. Схема работы регулятора частоты вращения), через штифт 47 (рис. ТНВД) повернет рычаги 2 и 5, рейка переместится до полного прекращения подачи топлива.

При снятии усилия с рычага останова двигателя он под действием пружины 25 (рис. ТНВД) возвратится в рабочее положение.

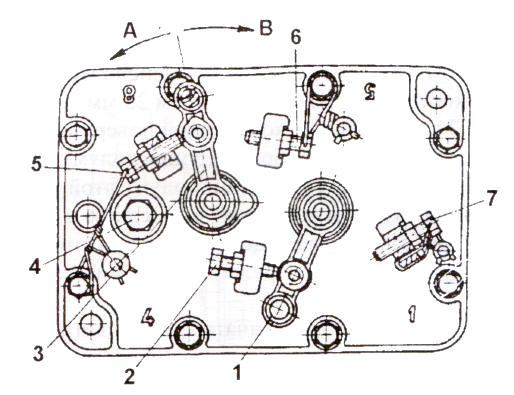

Автоматическая муфта опережения впрыскивания топлива

1 – ведущая полумуфта; 2, 4 – манжета; 3 – втулка ведущей полумуфты; 5 – корпус; 6 – регулировочные прокладки; 7 – стакан пружины; 8 – пружина; 9, 15 – шайба; 10 – стопорное кольцо; 11 – груз с пальцем; 12 – проставка: 13 – ведомая полумуфта; 14 уплотнительное кольцо; 16 – ось грузов.

Автоматическая муфта опережения впрыскивания топлива мод. 333 для двигателя 740.11-240 и мод. 333-60 для двигателя 740.14-300 (См. рисунок) изменяет начало подачи топлива в зависимости от частоты вращения коленчатого вала двигателя. Муфта устанавливает оптимальное для рабочего процесса начало подачи топлива во всем диапазоне скоростных режимов. Этим обеспечивается допустимый уровень выбросов вредных веществ с отработавшими газами, приемлемые экономичность и жесткость процесса при различных скоростных режимах работы двигателя.

На двигателях мод. 740.11-240 и 740.14-300 применена муфта опережения впрыскивания повышенной энергоемкости с посадочным конусом 25 мм.

Ведомая полумуфта 13 закреплена на конической поверхности переднего конца кулачкового вала ТНВД шпонкой и гайкой с шайбой, ведущая полумуфта 1 – на ступице ведомой (может поворачиваться на ней). Между ступицей и полумуфтой установлена втулка 3. Грузы 11 качаются на запрессованных в ведомую полумуфту осях 16 в плоскости, перпендикулярной оси вращения муфты. Проставка 12 ведущей полумуфты упирается одним концом в палец груза, другим – в профильный выступ. Пружина 8 стремится удержать груз в положении упора во втулку 3 ведущей полумуфты.

При повышении частоты вращения коленчатого вала двигателя (кулачкового вала ТНВД) грузы под действием центробежных сил расходятся, вследствие чего ведомая полумуфта поворачивается относительно ведущей в направлении вращения кулачкового вала, что вызывает увеличение угла опережения впрыскивания топлива. При понижении частоты вращения коленчатого вала (кулачкового вала ТНВД) грузы под действием пружин сходятся, ведомая полумуфта поворачивается вместе с валом насоса в сторону, противоположную направлению вращения вала, что вызывает уменьшение угла опережения впрыскивания топлива.

ВНИМАНИЕ! Проверку и регулировку ТНВД, а также замену плунжерных пар, уплотнительных прокладок секций ТНВД необходимо проводить в специализированной мастерской и квалифицированным специалистом.

КАТЕГОРИЧЕСКИ ЗАПРЕЩАЕТСЯ установка моделей ТНВД не соответствующих данной модели двигателя, из-за ухудшения качества рабочего процесса двигателя, повышения выброса вредных веществ с отработавшими газами, дымности отработавших газов и во избежание преждевременного выхода двигателя из строя.

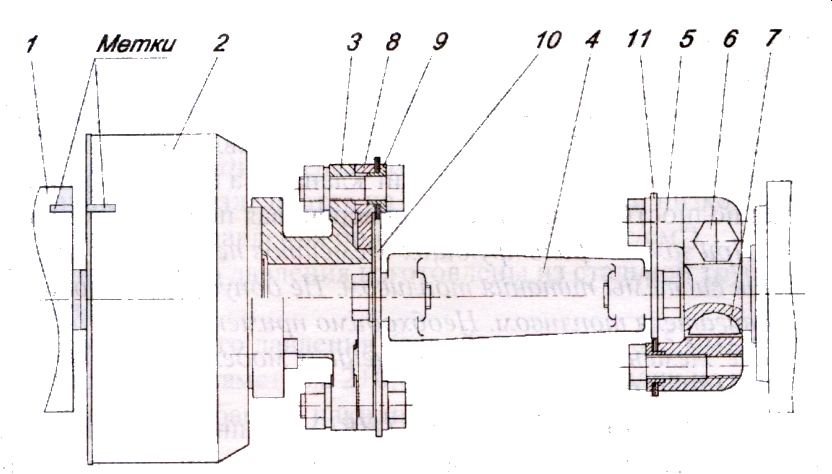

Привод ТНВД

Привод ТНВД усиленной конструкции (рис. Установка угла опережения впрыска топлива двигателей мод. 740.11-240 и 740.14-300 или Установка угла опережения впрыска топлива двигателей 740.13-260 без муфты опережения впрыскивания топлива).

1- корпус ТНВД; 2 – полумуфта ведомая; 3 – фланец ведомой полумуфты; 4, 8 – набор пластин; 5 – фланец центрирующий; 6 – втулка центрирующая; 7 – вал привода; 9 – полумуфта ведущая; 10- стяжной болт; 11- шпонка; 12 -болт ведомой полумуфты.

двигателей 740.11-240 и 740.14-300

1 – корпус ТНВД; 2 – автоматическая муфта опережения впрыскивания топлива; 3 – полумуфта ведомая; 4 – вал привода; 5 – полумуфта ведущая; 6 – стяжной болт; 7 – шпонка; 8 – фланец центрирующий; 9 – втулка центрирующая; 10, 11 – набор пластин.

В приводе устанавливается по 5 пластин задних и передних толщиной 0.5 мм каждая, изготовленных из стали 65 Г.

Все болты в приводе ТНВД должны быть класса прочности R100 и заворачиваться с крутящим моментом 6.5-7,5 кгс.м. Затяжку всех болтов необходимо проконтролировать динамометрическим ключом. Перед установкой болтов проверить наличие центрирующих втулок.

ВНИМАНИЕ! Шайбы пружинные устанавливаются только под гайки крепления пластин к полумуфте ведомой.

Деформация (изгиб) передних и задних пластин не допускается. Стяжной болт ведущей полумуфты привода ТНВД затягивается в последнюю очередь.

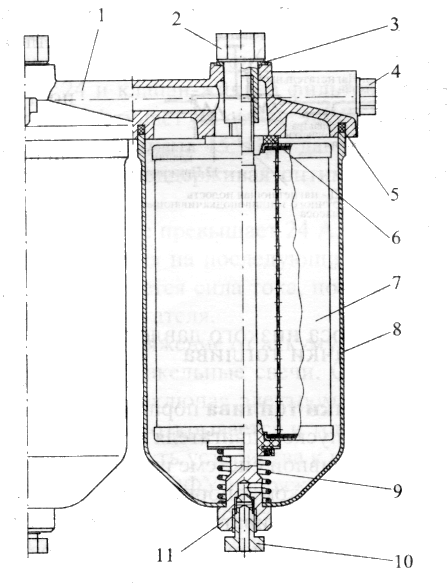

Фильтр тонкой очистки топлива

1 – крышка; 2 – болт; 3 – уплотнительная шайба; 4 – пробка; 5,6- прокладки; 7 – фильтрующий элемент; 8 – колпак; 9 – пружина фильтрующего элемента; 10 – пробка сливного отверстия; 11 – стержень.

Фильтр тонкой очистки топлива (см. рис. Фильтр тонкой очистки) окончательно очищает топливо перед поступлением в ТНВД. Он установлен в самой высокой точке системы питания топливом для сбора и удаления в бак воздуха вместе с частью топлива, через клапан-жиклер, установленный в корпусе фильтра. При давлении в полости подвода топлива 25-45 кПа (0.25-0.45 кгс/см2) происходит сдвиг клапана, а при давлении 200-240 кПа (2-2,4 кгс/см2 ) клапан полностью открывается, обеспечивая перепуск топлива в бак.

ВНИМАНИЕ! При замене фильтрующих элементов необходимо строго соблюдать правила обслуживания системы питания топливом. Не допускается попадание загрязнений в систему питания двигателя топливом. Необходимо применять в фильтре тонкой очистки топлива фильтрующие элементы только разрешенных моделей, а именно: 740.1117040-01, 740.1117040-02, 740.1117040-04.

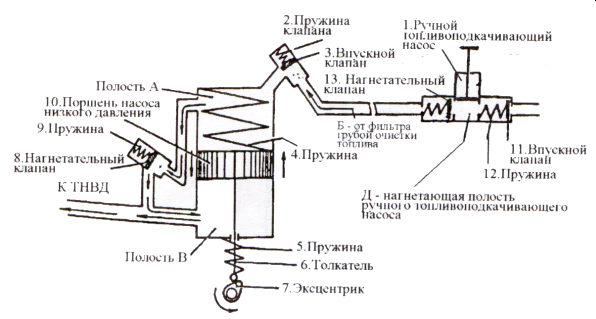

Топливоподкачивающий насос

Топливоподкачивающий насос 13 (рис. ТНВД) поршневого типа, предназначен для подачи топлива от бака через фильтры грубой и тонкой очистки к впускной полости ТНВД.

Насос установлен на задней крышке регулятора, привод его осуществляется от эксцентрика кулачкового вала ТНВД. В корпусе насоса размещены: поршень, пружина поршня, втулка штока и шток толкателя, впускной и нагнетательный клапаны с пружинами. Эксцентрик кулачкового вала ТНВД через ролик, толкатель 15 и шток сообщает поршню топливного насоса низкого давления возвратно-поступательное движение.

Топливоподкачивающий насос повышенной производительности без ручного насоса.

Схема работы насоса показана на рис.Схема работы топливного насоса низкого давления и насоса предпусковой прокачки топлива. При опускании толкателя поршень 10 под действием пружины 4 движется вниз. В полости А создается разрежение и впускной клапан 3, сжимая пружину 2, пропускает в полость топливо. Одновременно топливо, находящееся в нагнетающей полости В, вытесняется в магистраль, минуя нагнетательный клапан 8, соединенный каналами с обеими полостями. В свободном положении нагнетательный клапан закрывает канал всасывающей полости.

При движении поршня 10 вверх топливо, заполняющее полость А, через нагнетательный клапан 8 поступает в полость В под поршнем, при этом впускной клапан закрывается. При повышении давления в нагнетательной магистрали поршень не совершает полного хода вслед за толкателем, а остается в положении, которое определяется равновесием силы давления топлива с одной стороны, усилия пружины – с другой.

Насос предпусковой прокачки топлива

Насос предпусковой прокачки топлива поршневого типа служит для заполнения топливной системы топливом перед пуском двигателя и удаления из нее воздуха.

Насос устанавливается в топливной системе изделия. Насос состоит из корпуса, поршня, цилиндра, рукоятки в сборе со штоком, опорной тарелки и уплотнения.